轨道交通用胶粘剂

近年来,轨道交通行业高速发展,对列车的安全舒适性、整车气密性、环保性、轻量化等的要求越来越高。与此同时,轨道交通用胶的性能要求也越来越严苛。具体来说,作为新一代高速轨道列车车体选材的重点,大量的复合材料、轻金属材料替代了原来的重金属材料,而这些材料的连接技术需要采用胶粘剂来实现,胶粘剂正是起到轻量化作用的重要一环。有专家认为,相对于焊接、螺钉、卡扣等连接技术,粘接技术显示出了更加优异的综合优势。具体表现为:均匀应力分布减少震动,提供更好的外观和允许独特的设计,减重、可使用更薄的金属基板,人工需求减少,免去钻孔和焊缝磨削等流程等。

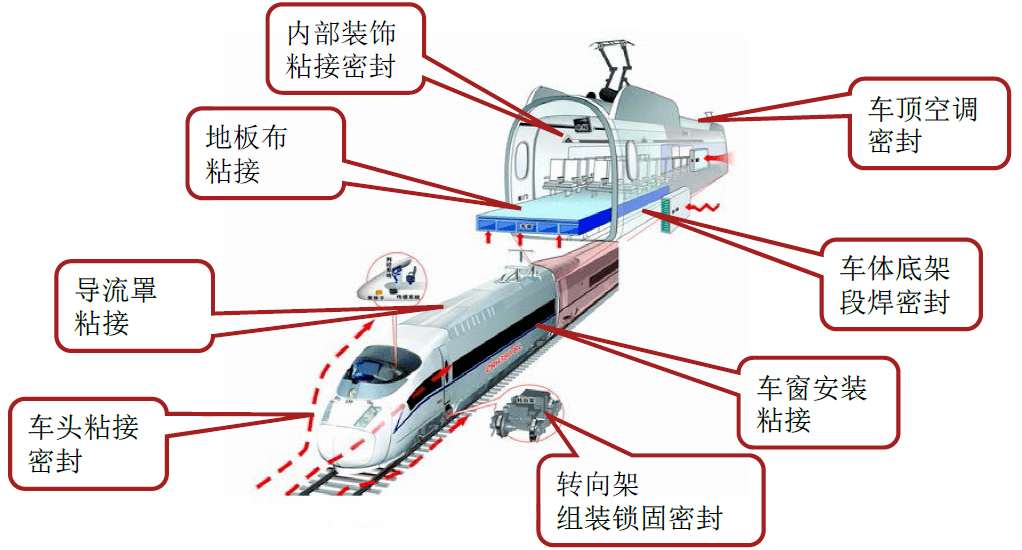

胶粘剂在轨道交通中的应用

胶粘剂在轨道交通中的应用主要有两方面:胶粘剂在高速铁路方面主要用于无砟铁路铺设,具有粘接性能好、减震、降噪等性能。另一方面,胶粘剂应用于轨道交通车辆的不同生产工序中,具体分为粘接、密封、防松、防电化学腐蚀、其他功能性应用如导电、抗咬合等。

1.粘接

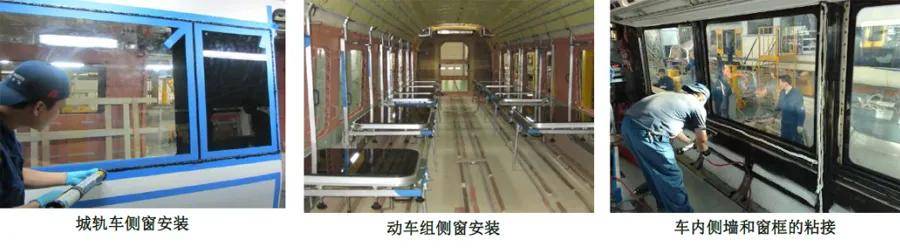

司机室前档风玻璃、侧窗玻璃采用粘接工艺。粘接与传统胶条或铆接相比外观美观大方,可视性强。当玻璃在受到外力的冲击和振动影响时,胶粘剂为弹性体,能够缓解这种压力。

前窗玻璃的安装:属于纯粘接结构,目前选择粘接剂为单组分聚氨酯胶,为了提高粘接剂的耐老化性能,在外侧会选择另一种胶进行密封。

前窗玻璃的粘接

侧窗玻璃的粘接:车窗玻璃与车体框架热传导系数不同,温度变化时的变形量不同,因此胶层必须保证一定的厚度和变形能力,所以选择柔弹性粘接技术,目前选择粘接剂为单组分聚氨酯胶(加推进系统)。车窗玻璃与车体框架通过柔弹性粘接,形成窗户组成单元。弹性粘接技术提高了气密性、减少了水蒸气的穿透性、缓和了高速动车组交会和穿过隧道时对车辆侧窗的冲击和振动,降低了空气动力对车内噪声,保证了列车的安全性和乘坐舒适性。

侧窗玻璃粘接

头罩的粘接:玻璃钢头罩与金属车体之间粘接结构有50mm宽,一般选择的粘接剂为单组分聚氨酯胶+推进系统,加速粘接剂固化。

头罩粘接

车内顶板、墙板加强筋的粘接:车内顶板、墙板加强筋是为了加强顶板、墙板刚性设置的角型型材或板型型材,也是采用高模量、高强度结构胶粘剂。考虑生产节拍,一般选择固化速度较快的双组分丙烯酸酯胶粘剂。

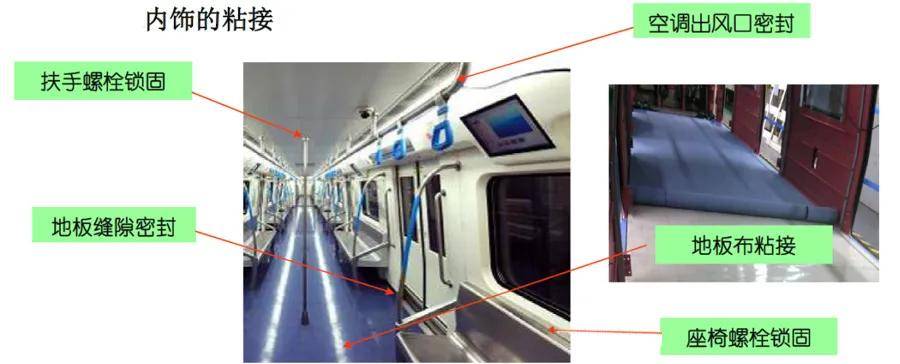

地板布的粘接:地板布材料一般采用橡胶或PVC材料,考虑到车辆的维修,板布与铝蜂窝地板的粘接强度不能过高,否则车辆维修时不能轻易拆除,给维修工作带来不便。地板布连接必须使用粘接技术,通常采用双组分聚氨酯或双组分环氧胶粘剂,针对竖直地板布的粘接,因竖直面难以施加压力,一般采用触变性较好、固化速度较快的双组分硅烷胶粘剂。

一些临时性的小部件固定,例如一般垫片的粘接或者定位块的粘接,要求固化速度比较快,易于操作。常常采用瞬干胶。广告框的粘接一般采用压敏胶。

2.密封防松

轨道交通车辆司机室前档风玻璃、侧窗玻璃与车体之间需要密封。考虑到气候的影响,要求选择的胶粘剂具有较好的耐紫外线、耐酸碱能力。

车内装饰件的密封,例如门槛的密封、电器柜下部的密封、座椅下部的密封,基于车体内部使用,要求环保性好,通常采用普通聚氨酯胶粘剂;

车体其他部位的密封,例如焊缝的密封、塞拉门门框、门脚的密封、司机室连挂处的密封,根据实际情况选用不同颜色的耐紫外线胶粘剂;

车体下部的密封,考虑到车下电气部件较多,防火性能等级要求较高,采用防火等级较高的胶粘剂。

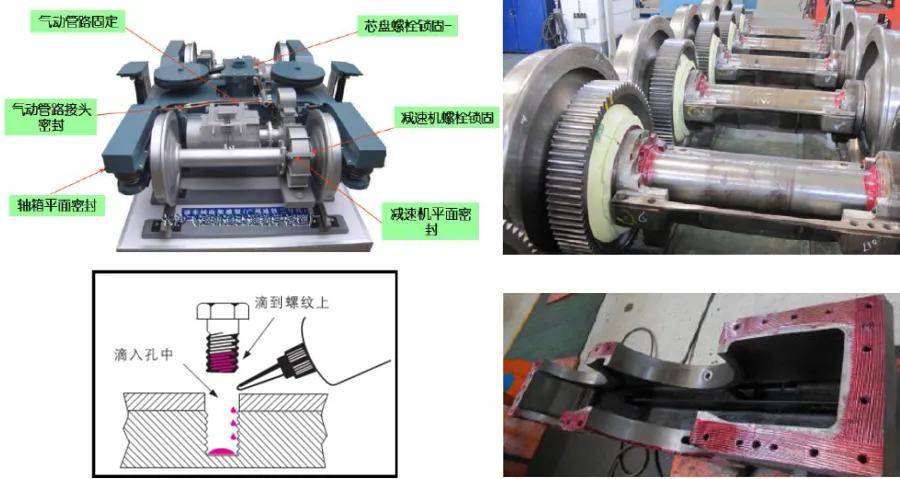

管路接头密封,针对轨道交通车辆的管路连接部分有空气管路、水管等部件,为了防止因冲击或震动而导致松动和泄露等问题,增加管接头的密封效果,一般采用厌氧胶粘剂进行密封。

螺纹防松:轨道车辆部件的连接除了焊接、粘接、铆接,还有一种连接方式就是螺栓连接。为了防止螺栓松动,通常在螺母和螺栓之间涂上螺纹锁固剂。厌氧胶在隔绝氧气的条件下,发生自由基聚合反应,常应用于M6以上的碳钢紧固件防松脱,防止螺栓腐蚀,防止液体气体泄漏,代替密封袋和O型圈。在车辆的制造过程中,使用螺纹锁固剂的地方很普遍。需要重复拆卸的地方采用中强度的螺纹锁固剂。一般不拆卸的地方或要求较高的地方采用高强度螺纹锁固剂,例如车下制动模块的安装、空压机模块的安装等等。

转向架部位密封防松

以上图片来源于中车

3.防电化学腐蚀

在车辆的制造过程中,最常用的工程材料是金属。常见的金属腐蚀有物理腐蚀、化学腐蚀和电化学腐蚀,其中电化学腐蚀是最主要也是最严重的一类腐蚀。电化学腐蚀是因为2种不同材料在接触时存在电位差,而潮湿的环境起到催化剂的作用,加速电化学腐蚀的发生。解决电化学腐蚀通常的方法就是用丁基类胶粘剂完全隔离2种不同的金属。

4.其他功能性应用

车辆制造过程中接地线装置处涂有导电胶,在车辆转向架空气弹簧与车体接触部位涂有抗咬合胶粘剂,还有不锈钢修补剂和铝合金修补剂等等。