润滑剂对干法制粒,薄片整粒和压片的影响

摘要

润滑剂广泛应用于制药行业,用于防止粘附,提高干法制粒和压片的效率。当前研究的目标是提高对其机理的深入理解。选用两种常用的辅料,微晶纤维素(MCC)和磷酸氢钙二水合物(DCPD)经硬脂酸镁(MgSt)润滑后作为模拟饲料粉体。使用实验型干法制粒机制备薄片,然后薄片经过振荡筛整粒后得到颗粒,最后颗粒压制成片。测量饲料粉体的壁面摩擦角和内摩擦角,他们与干法制粒的性能有关,捏合角和最大压力表征了粉体的压实特性。薄片的断裂能与整粒的表现相关。通过片剂的密度和强度来评价压片性能。对数据进行定性解析,并考虑了这项工作的实际意义。此外,研究还表明,粉末整体润滑对MCC的内摩擦有一定的降低作用,但对DCPD的内摩擦没有明显的改善。与MCC的摩擦系数基本不变不同,DCPD的壁面摩擦系数能通过整体润滑和壁面润滑两种方式降低。压轮压实中粉末的行为可以归因于润滑引起的摩擦特性的变化。结果表明,在MCC压实过程中,壁面润滑对捏合角和最大压力均无影响,但在DCPD压实过程中,壁面润滑降低了捏合角和最大压力。此外,在MCC和DCPD压实时,由于粉末经过了整体润滑,捏合角和最大压力均降低了。并且,整体润滑会降低MCC的粘结性能,从而降低MCC的抗张强度,但是对DCPD没有影响。

1.简介

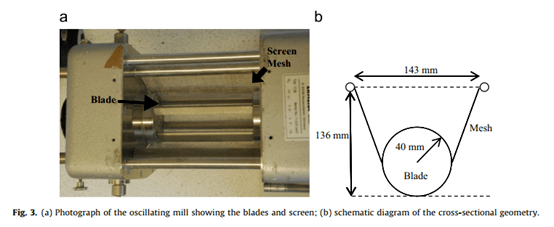

在制药行业,尤其是湿热敏感的产品开发时,对比需要溶液或熔融粘合剂的湿法制粒工艺而言,干法制粒工艺更受青睐。干法制粒通常是饲料粉体经两个反向旋转的压轮压实成薄片,然后薄片经整粒后形成颗粒。对于多数有粘附特性的粉末来说,一般会加入润滑剂改善粉末的流动性且可以避免粉末粘附在压轮上。硬脂酸镁(MgSt)作为润滑剂的理想选择被广泛应用。它是一种常见的边界润滑剂,通过提供一种界面剪切强度小于下接触面的膜来减少固-固摩擦。当应用于粉末中时,润滑剂在颗粒表面的分布是控制其有效性的关键因素。已有基于此的一系列机理研究被发表,总结见表1.((Bolhuis et al., 1975,1980; Pintye-Hodi et al., 1981; Tawashi, 1963a,b)。被广泛接受的机理是MgSt形成Langmuir–Blodgett单层以及MgSt对空腔的填充(Roblot-Treupel and Puisieux, 1986),特别是延长混合时间后(Johansson and Nicklasson, 1986)。不同饲料粉体的颗粒大小和表面形貌的巨大变化可能会导致润滑剂的性能有相当大的变化。

已有一系列使用MgSt作为润滑剂进行的干法制粒研究(He et al., 2007; Migue´lez-Mora´n et al., 2008; vonEggelkraut-Gottanka et al., 2002) von Eggelkraut-Gottankaet al. (2002),采用干法制粒机控制压辊间隙和压力对两批不同的中药干浸膏进行压实,并用多元线性逐步回归分析研究了工艺参数和硬脂酸镁用量的影响。据报道,由于疏水性的增加,片剂的崩解时间随着MgSt浓度的增加而增加。他们还认为MgSt与颗粒的结合(在片剂内部)最大限度地减少了崩解时间的增加,同时保留了其作为润滑剂的功能。

He et al. (2007)对含有0.5%(w/w)MgSt的MCC(Avicel PH 102, 44–75 mm)进行干法制粒。通过Heckel分析、片剂抗张强度和动态压痕的测量来评估碾压后粉末重复可加工性损失的机制,特别是在加入MgSt之后。他们得出结论,加工硬化发生在过程中,而由于MgSt的存在导致的过度润滑似乎是药片机械强度下降的主要原因。Migue´lez-Mora´n et al. (2008)在三种条件下研究了MCC(Avicel PH 102)干法制粒:(1)不润滑;(2)润滑压轮表面;(3)整体润滑粉末;结果表明,粉末经MgSt内部润滑时进料最均匀,所得薄片密度最均匀,在压实过程中可以观察到最大压力的降低。他们的工作清楚地显示了MgSt对MCC的干法制粒有影响。

尽管已有研究,但压实性能与整粒、压片等下游工艺及润滑机理的关系尚未建立。特别是,润滑剂对整粒行为的影响,以及还没有很好地了解颗粒和片剂的性质。这些正是当前的研究重点,其中MCC和DCPD被选择作为饲料粉体,它们都是常用的药物辅料,但具有独特的颗粒大小、表面形貌和对MgSt润滑的敏感性,据报道,MgSt润滑DCPD对混合条件非常不敏感(Vromans et al., 1988),与MCC显著不同(Zuurman et al., 1999)。

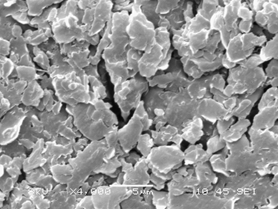

2.物料

MgSt是一种白色无气味片状粉末(见图1)。Calipharm D级DCPD(Rhodia,France)是一种易碎的结晶性粉末,有类似页岩的颗粒(见图2a)。MCC(Avicel grade PH 102, FMC Biopolymer, USA)(见图2b)是一种结晶性粉末(结晶度>78%),有针状颗粒,与相对脆性的DCPD相比,具有更大的塑性变形。MCC和DCPD的真实密度使用氦气比重计(AccuPycII 1340, Micromeritics, USA)测量,分别为1569 kg/m3和2582 kg / m3。使用颗粒度分析仪(Model Helos, SympaTec, Germany)测量,两种材料的平均粒度分别为96.3 um和8.1 um。

Fig. 1. Scanning electron micrograph of magnesium stearate.

Fig. 2. Scanning electron micrographs of DCPD and MCC powders with andwithout MgSt. (a) Unlubricated DCPD; (b) unlubricated MCC; (c) bulk lubricatedDCPD (0.75% w/w MgSt); (d) Bulk lubricated MCC (0.75% w/w MgSt); (e) bulklubricated DCPD after ring shear cell tests; (f) lubricated MCC after ringshear cell tests.

用双锥混合机将不同用量的MgSt (w/w 0.15–1.5%)分别与这两种粉末混合。初步研究(这里没有介绍)表明,粉末的摩擦和流动特性在混合时间超过5分钟后没有改变,因此报告中所有试验的混合时间均选择5分钟。经0.75%(w/w)MgSt润滑后粉末的表面形貌如图2c和图2d所示。

3.试验

3.1环形剪切单元试验

使用RST-XS环形剪切单元测试仪(Dietmar Schulze,Germany)测量了饲料粉末和整粒后颗粒的有效内摩擦角,正常应力范围为4-10 kPa。该仪器还用于测量壁面摩擦与光滑不锈钢板的摩擦角度(表面粗糙度Ra ~0.3 mm),正常应力范围为1.1-20 kPa。通过扫描电子显微镜(6060, JEOL, Japan)得到了壁面摩擦测量前后粉末的形貌,见图2e和2f。

3.2干法制粒

使用伯明翰大学开发的实验型干法制粒机对粉末进行压实(Bindhumadhavan et al., 2005; Migue´lez-Mora´n etal., 2008; Patelet al., 2010)。其包括半径为100mm,宽度为46mm的两个不锈钢压轮,采用重力下料,其中一种方法是在一个装有矩形截面的料斗中手动填充初始定容的粉末,多余的部分被轻轻的平掉了。现有研究中,最小压轮间隙S,压轮转速u,分别被固定为1.0mm和1rpm。角度θ在最小压轮间隙时测量,与之对应的径向压轮压力p经过压电式压力传感器(PCB 105C33, Techni-Measure, Studley, UK)测量,它装在一个压轮的中心位置,可以得到压轮的压力分布,以研究整体润滑和壁免润滑的影响。壁面润滑的案例中,金属压轮表面用浓度分别为0.25%和1%的MgSt乙醇悬浮液进行润滑。

薄片的尺寸(例如,长度、厚度和宽度)通过数显游标卡尺(Mitutoyo, Hampshire, UK)进行测量,来计算其体积,从而计算出其堆密度。薄片的断裂能通过三点弯曲配置的万能机械试验仪(Instron, High Wycombe, UK)进行测量。整合力-位移数据来确定断裂的总功。用功与断口面积之比计算断裂能。

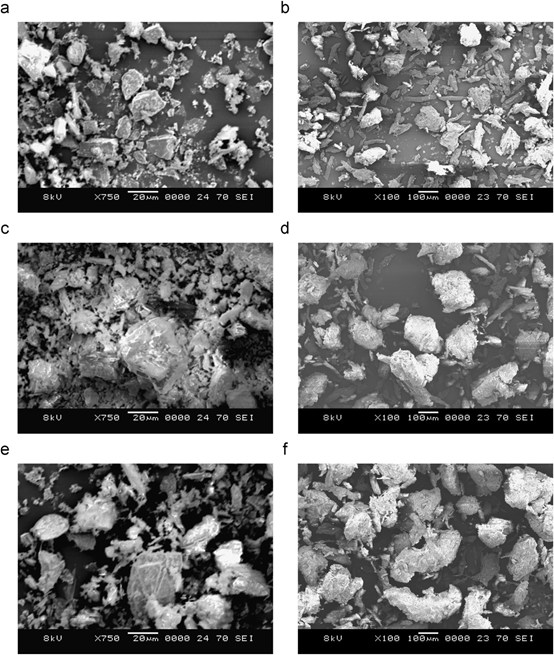

3.3整粒

薄片分段切割成特定尺寸(大约22×22mm)以减少形状和尺寸的不同带来的影响。使用振荡整粒筛(图3,Coeply, AR 401)筛网孔径为630um,整粒速度为200rpm。使用电脑化天平,对颗粒处理量作时间的函数进行测量。

3.4单轴压片

使用通用试验机型(Z030, Zwick Roell, Germany),不锈钢中模内孔直径13.0mm(Specac, UK),将上述整粒后颗粒进行压片。压片速度为0.5mm/s,与干法制粒机的有效单轴部件(即水平速度)是相当的。MCC和DCPD粉末颗粒在中模的填充量分别为0.8和1.1g。与之对应的,MCC和DCPD粉末在5N的预压下初始粉体高度分别为15.05和9.43mm。然后用0.66和0.53的单轴应变压缩试样,得到厚度相近的片剂(例如5mm)。采用Patel et al. (2010)等人提出的相同的多变量拟合方法,由单轴压缩中的应力-应变关系确定压缩系数。

考虑了三种情况下饲料粉体的单轴压缩:(1)未润滑;(2)粉末润滑;(3)中模内壁润滑。一旦片剂被推出,其尺寸(例如,直径和厚度)和重量会被测定,因此其松密度可以计算得到。然后用通用的试验仪器对片剂进行径向压缩测试以确定其抗张强度。

4.结果

4.1环形剪切单元试验

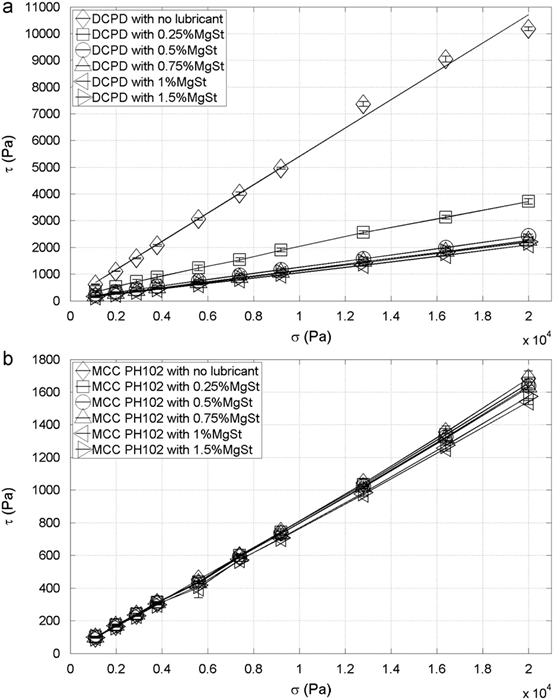

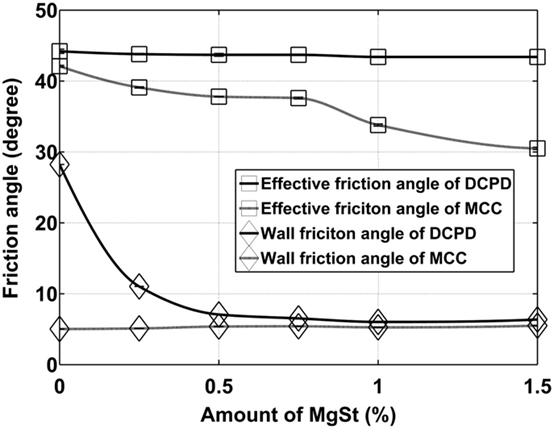

图4显示了饲料粉末混合不同用量的MgSt时壁面切向应力作为正常应力的函数,梯度等于摩擦系数。在未润滑粉末的案例中,DCPD和MCC的梯度分别是~0.5和~0.9;当0.75%(w/w)MgSt用于整体润滑时,DCPD的梯度降低至~0.1,而MCC的梯度不受影响。从壁面摩擦角Фw以及相应的有效摩擦角Фe的角度研究了润滑剂用量对壁面摩擦的影响,如图5所示。未润滑的DCPD的Фe仅比MCC的轻微高一点,不像MCC那样随着MgSt用量的增加而降低。

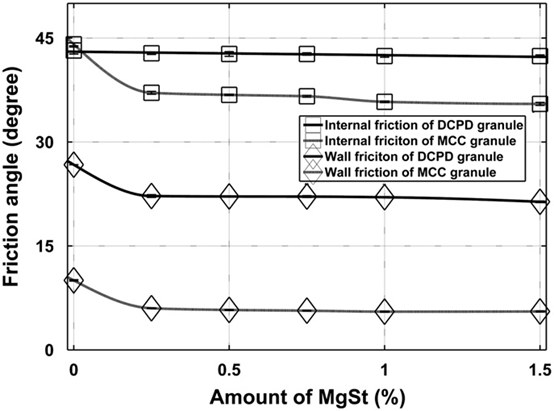

如图6所示,Фe和Фw的值是经整粒后颗粒中MgSt用量的函数。在颗粒(图6)和粉末之间(图5),观察到Фe值只有细微的差别。未经润滑的MCC的壁面摩擦大于饲料粉末,润滑将使得壁面摩擦减少。对于DCPD, MgSt对颗粒壁面摩擦的影响不显著。

Fig. 4. Variation of the wall shear stress with normal stress for (a)DCPD and (b) MCC, with various amounts of MgSt in bulk

Fig. 5. Frictional angles of MCC and DCPD as a function of amount ofMgSt.

Fig. 6. Frictional angles of MCC and DCPD granules as a function ofamount of MgSt.

4.2干法制粒

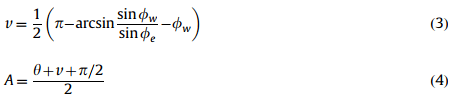

干法制粒的简易模型由Johanson (1965)开发,将反向旋转的两个压轮之间的空间分为不同区域,分为滑移区、捏合区、释放区。滑移区即为粉末进入压轮时的区域,粉末沿着压轮表面滑移,在这个区域重新排列,只受很小的压轮压力。粉末流动速度与压轮速度相等的位置被定义为捏合区域的边界。在这个区域,粉末被拖动到最小的间隙处,然后被增大的压力压成薄片,粉体致密化主要发生在这个区域。压缩后的薄片通过最小间隙后进入释放区。薄片的弹性恢复发生在这个区域。干法制粒机的最大压力和捏合角是决定干法制粒机性能的两个主要参数。目前工作中测量的典型压力分布如图7所示,最大压力是~100MPa,捏合角是~8°。

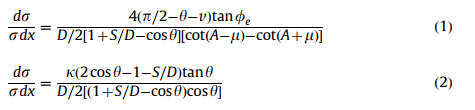

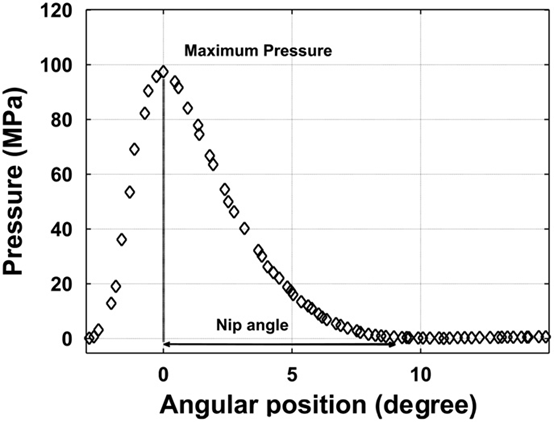

捏合角是压实区域大小的一个量度,由测量的压轮压力分布来确定,采用Yu et al. (in press)提出的方法,将测量到的压力梯度角位置数据拟合为Johanson给出的以下方程。

其中,x坐标对应于压轮间隙的中心,原点在最小压轮间隙处,使正值与进料方向相反,D为压轮直径。k为通过单轴压片实验得到的粉末的压缩系数。参数v和A是Фe和Фw的函数,表达式为:

其中,σ是在正交方向的压轮表面的角位置θ,θ=0表示压轮间隙最小s;滑移区域中的数据适用于方程式(1),捏合区的数据适用于方程式(2),如图8所示。方程式(1)即滑移区拟合参数为Фe和Фw,方程式(2)拟合参数为k,夹角对应于两个方程的交点。

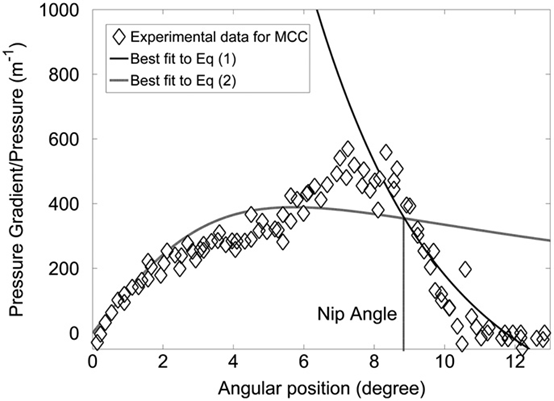

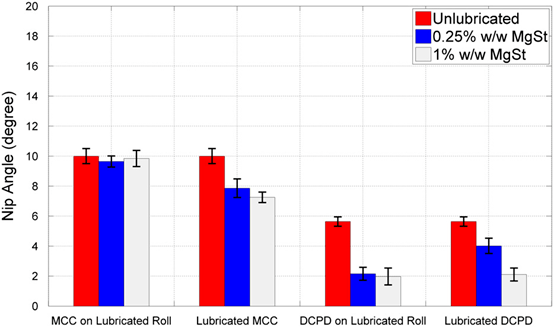

图9和10显示了最大压轮压力和捏合角。对MCC来说,当压轮表面经过润滑时,最大压力和捏合角不受影响,但粉末整体润滑会降低最大压力和捏合角。对于DCPD而言,压轮表面润滑和粉末整体润滑都能减小捏合角和最大压力。然而,最大压力和捏合角在0.25% w/w MgSt时达到恒定值。如果有足够的MgSt来引起最大可能的润滑,捏合角和最大压力的减少是相似的。

Fig. 7. Typical pressure profile in roll compaction.

Fig. 8. Determination of nip angle from the pressure gradient data forMCC (S=1.0 mm, u=1.0 rpm).

Fig. 9. Effects oflubrication on the maximum roll pressures.

Fig. 10. Effects of lubrication on nip angle in roll compaction.

4.3整粒

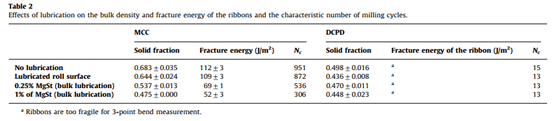

表2给出了薄片的固相分数和断裂能。固相分数用于比较片剂的致密程度。整体润滑对MCC的固相分数和断裂能有较大的降低,而壁面润滑对MCC的降低要小得多。在相同的辊压条件下(即压轮间隙和压轮转速),DCPD薄片的固相分数小于MCC薄片的固相分数,并且通过壁面润滑和整体润滑均降低了固相分数。它们太脆弱,无法测量断裂能。

Fig. 11. Typical milling results for roll compacted ribbons made fromunlubricated MCC powders at the roll gap of 1.0 mm, roll speed of 1.0 rpm.

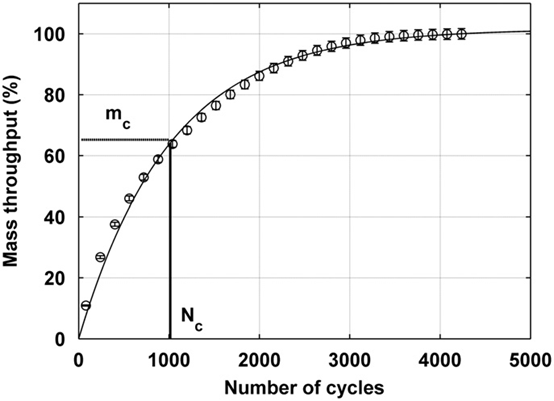

图11显示了产出量随整粒圈数的典型变化。产出量随循环次数增加而增加,但速率降低。用一阶动力学描述数据是可能的:

其中,N为循环数,m和m∞分别为N = N和N =∞时的颗粒质量。在N = 0处m = 0时的积分:

其中,Nc是循环数在m=1-e-1时的特征数。因此,这个参数的值越小,对应的薄片破碎越快。方程式(6)可以重排为:

表2给出了用未经润滑的饲料粉体、壁面润滑的饲料粉体和整体润滑的饲料粉体制成的薄片的Nc值。可以看出,MCC的值因润滑而降低,且远大于DCPD的值,而DCPD的Nc值对润滑不敏感。在润滑作用下,MCC的固相分数和断裂能均显著降低,Nc值也显著降低。然而,DCPD的固相分数和Nc不受润滑的影响。

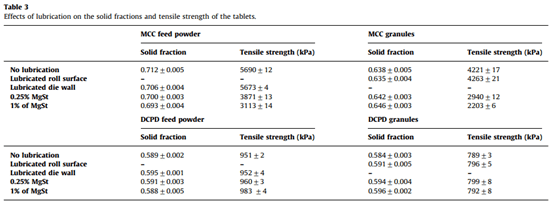

4.4单轴压片

表3给出了含和不含润滑剂的饲料粉末和颗粒制成的片剂的固相分数和抗张强度。每个粉末和颗粒的固相分数近似恒定,这应该是执行实验过程的情况。可以看出,在润滑过程中,MCC粉末和颗粒的固相分数没有受到影响,而颗粒的固相分数比粉末的固相分数要小,因为会导致片状性的损失。同时,随着MgSt用量的增加,片剂的抗张强度明显下降。相比之下,DCPD的固相分数不受润滑剂的影响,粉末和颗粒的值具有可比性,随着MgSt加入量的增加,抗张强度略有提高。

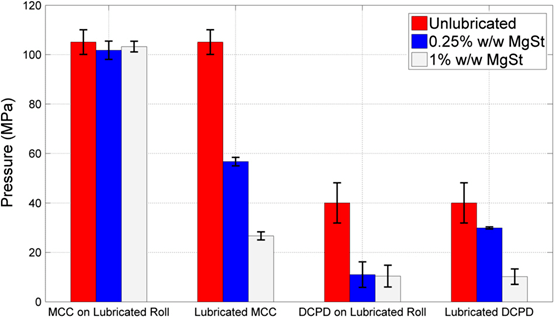

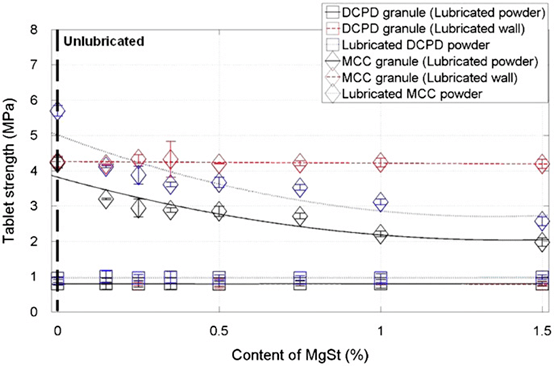

片剂抗张强度随MgSt用量的变化而波动,如图12所示。未经润滑的MCC片(即MgSt用量为0时)的强度大约比相应的DCPD片大6倍。MCC片的强度通过整体润滑降低,而不是通过壁面润滑来降低,壁面润滑对于DCPD片有轻微影响。对于MCC片和DCPD片,直接压片比经制粒后压片的抗张强度更高。

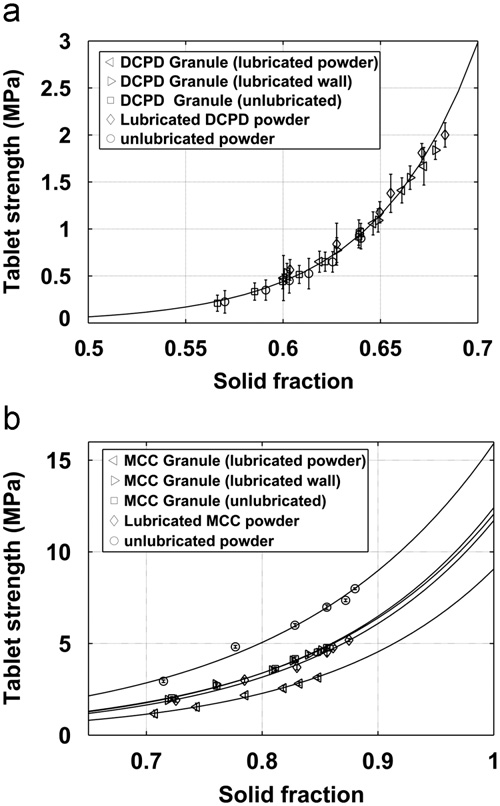

Fig. 12. Effects of lubrication on the tablet strength, the datapoints on the vertical dash line (x¼0) present the values for unlubricated cases.

为了探讨片剂的固相分数与抗张强度的关系,进行了附加实验。采用压力在52.7 ~ 165.7 MPa之间,间隔22.6 MPa范围内压缩粉体和颗粒,制得各种固相分数的片剂。在此案例中,0.5%(w/w)MgSt用于颗粒整体润滑。图13显示了DCPD和MCC在不同润滑条件下的颗粒和粉末数据,很明显,DCPD片的强度不受润滑和造粒的显著影响,因为所有数据都叠加在一条主曲线上(见图13a)。相比之下,在粉末整体润滑的情况下,MCC片的抗张强度下降了30%(见图13b)。颗粒制得的片剂比粉末制得的片剂强度更弱,这与文献报道的结果一致(Herting and Kleinebudde, 2008)。

Fig. 13. Tensile strength as a function of solid fraction of thetablets produced under various lubricating conditions for (a) DCPD and (b) MCC,the solid line presents the fitting results to Eq. (8).

采用Ryshkewitch-Duckworth方程(Duckworth, 1953)拟合实验数据。

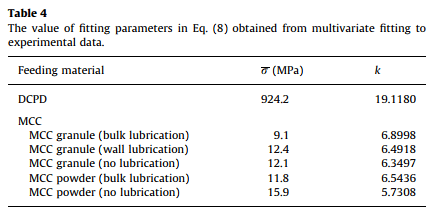

其中σt为固相分数为Ф时的抗张强度,s为同一材料在零孔隙率时的抗张强度,k为常数,表示材料的结合能力,k值越大,结合能力越弱。典型数据拟合如图13所示,拟合参数值如表4所示。对于DCPD,所考虑的各种情况下的σt和k的值本质上是相同的。对于MCC来说,造粒和润滑导致σt值降低,但k值增加,表明结合能力降低。

5.讨论

未经润滑的DCPD的壁面摩擦系数比MCC大约5倍(见图5),这是由于有机材料的界面剪切强度比无机材料小。边界润滑剂提供一个弱的界面层,摩擦系数通常为0.1(Bowden and Tabor, 1950),表示一般可以达到的最小值。这与未经润滑的MCC的测量结果相似,因此边界润滑在减少摩擦方面是无效的。有机聚合物通常很难进行边界润滑,因为它们通常具有与有机边界润滑剂相似的界面剪切强度。然而,未经润滑的DCPD的摩擦系数为0.5,因此,应用MgSt可以有效地降低摩擦系数到观察到的最小值0.1。显然,要实现均匀、坚固的表面层,必须有一个最小的MgSt用量。

未经润滑的MCC的壁面摩擦系数在造粒后增大,而DCPD的壁面摩擦系数减小(见图6)。这可能是由于颗粒尺寸的增大和表面形态的变化。对于采用整体润滑的饲料粉末生产的颗粒,边界润滑仅对MCC有效。添加MgSt后,DCPD颗粒的壁面摩擦实际上不会发生变化,这可能至少有两个原因。首先,在整粒过程中,由于颗粒尺寸较小(8mm),一些颗粒会丢失,而且由于它们的表面积与体积比较大,这导致粘附的MgSt的损失不成比例。其次,即使DCPD颗粒的表面经过了良好的初始润滑,这些相对易碎的颗粒的碎裂也会导致未经过润滑的内部表面暴露出来(De Boer et al., 1978)。

两种未经润滑的粉末的有效内摩擦角基本相同,虽然它们在壁面摩擦特性上有明显的差异(见图5)。然而,其他因素,如颗粒形状和粒度分布,对于解释这一观测结果可能是重要的。当DCPD经过整体润滑后,Фe没有降低。这表明,由剪切引起的断裂颗粒暴露新鲜的未经润滑的表面,这与他们的脆性性质是一致的。显然,这一机制并不适用于MCC。壁面润滑引起壁面摩擦系数的小幅度降低,这必然解释了相对较大的Фe减少,从单个颗粒到整体颗粒有相当大的放大效应。

在剪切单元数据的情况下,仅根据相对摩擦特性,不可能直接比较最大压力和捏合角的绝对值。其他因素尤其包括可压性,未来的工作将涉及检验理论模型的准确性,如Johanson(1965)基于饲料粉体的特性来预测最大压轮压力和捏合角。然而,根据壁面摩擦和内摩擦的测量结果,可以对润滑的变化提供一些定性的解释。

对于MCC来说,润滑压轮既不影响捏合角(图10),也不影响最大压轮压力(图9),这与摩擦对壁面润滑不敏感是一致的。然而,对于整体润滑而言,这两个参数都随着MgSt的增加而减小。这反映在薄片的密度和强度的降低上。如上所述,对MCC进行边界润滑是困难的。然而,整体润滑减少了内部摩擦,增加了粉末的整体流动性。因此,捏合角和最大压力被降低。

在DCPD案例中,与MCC不同的是,通过润滑压轮,捏合角(图10)、最大压力(图9)以及薄片密度都降低了。由于捏合角和最大压力的值与临界整体润滑的DCPD相似,因此壁面摩擦对边界润滑的敏感性更高是一种可能的解释。也就是说,整体润滑再次提供了润滑剂的内部来源。

如参数Nc所表征的,薄片的整粒速率似乎与断裂能简单地相关,这可能是合理的预期。对于MCC,薄片密度和断裂能之间似乎存在密切的相关性(见表2),这也是符合预期的行为。没有足够的数据来描述MgSt存在二次效应,它可以通过在颗粒之间充当弱层来降低强度,或者可以作为粘合剂。几乎可以肯定的是,DCPD薄片的强度弱是由于在释放区域积累的弹性形变阻止了粒子之间形成键合的结果。由于有机聚合物呈现弹塑性形变,MCC的这些形变要小得多。与MCC形成的薄片相比,DCPD薄片弹性恢复和捏合角较小将是导致DCPD薄片密度更小的一个因素。

DCPD片的强度远低于MCC片(见表3和图13),这与表2中断裂能显示的薄片强度数据类似。所积累的弹性应变的相对值可能再次成为主要的控制因素。DCPD片的强度对润滑不敏感(见表3、图12和13a)可能是由于粉末颗粒的破碎特性导致新鲜表面暴露,从而抑制了MgSt的潜在结合。整体润滑导致MCC片的强度降低(见表3、图12和13 b),这表明MgSt在粒子之间起着弱边界层的作用 (Zuurman etal ., 1999),因而降低了结合强度(表4)。因此润滑对DCPD片和MCC片的影响与薄片中观察到的趋势是相似的,如表2所示。

今后的工作将着眼于对二元混合物的对比研究,以反映更实际的配方。然而,从实际应用的角度来看,目前工作中的一些总体趋势可能值得考虑。首先,对于MCC,它是主要的配方成分,在给定的压实条件下,润滑剂的添加将减小捏合角和最大压轮压力,这将导致薄片强度降低,整粒效率提升,但减小颗粒粒度。其次,片剂的强度将为薄片的强度提供一个有用的排名指标,也显示了薄片整粒的效率。例如,这种方法可以应用于研究润滑剂的影响。

6.结论

研究粉末特性,压制过程和薄片,薄片整粒,压片有助于理解边界润滑剂对配方的影响。总的来说,有可能对数据作出连贯但定性的解释,从而提供一些机理上的见解,并有一些实际启示。最后,应用整体润滑防止压实过程中的粘附,但会导致MCC片强度和固相分数降低。然而,这些负面影响并未显示在DCPD中。两种粉末经壁面润滑最大限度地减少了最终产品抗张强度的降低。

1

本文来源于药海书香,由“制药业”平台整理发布,转载请注明出处。欢迎关注“制药业”公众号,获得最新制药业创新技术、新闻动态等热点话题。