控制器智能生产线及测试系统的建设

12227篇文章

编者按

以机器人控制器为例,针对智能设备控制器的生产及装配做了详细介绍,该生产线的模式在机械、3C、医药、医疗保健和食品等行业,应用普遍。该生产线的搭建实现了管理与生产零距离的目标,能智能化搜集工厂关键的人员、设备及生产状况信息等,为企业的管理者或决策者提供指导性意见,更好地实现企业的智能化管理与决策。

智能制造是中国制造2025的重要组成部分,智能产品也会体现在人们生活的各个方面。本文介绍的控制器产品,是智能设备“大脑”级的控制部件,市场上目前有许多外形类似、制造工艺和装配工艺都基本相同的电子产品,比如手持盒式的:医院的康复床和手术床旁边的手持式控制器、汽车行车记录仪、笔记本电脑及导航仪等;也有固定式的镶嵌在设备上的,如:新冠状病毒核酸检测机、落地式体温检测仪、各种健身器上的控制器等不一而足。也就是说这种控制器不但在机器人行业有普遍应用,在3C、医疗、保健品生产、食品和口罩机等行业,同样也具有应用的普遍性。

控制器是影响智能设备性能的关键部件之一,它的主要任务是:①控制设备在工作空间中的运动位置、姿态和轨迹,操作顺序及动作的时间等。②控制各种试剂的混合比例、混合时间、反应时间及通过程序分析数据等。控制器具有编程简单、软件菜单操作、友好的人机交互界面、在线操作提示、数据表格生成和使用方便等特点。

本文介绍的机器人控制器生产线及测试系统是具有一定先进性和代表性的离散型智能制造生产线,既包含了立体仓库、码垛机及AGV等智能物流的因素,也包含了视觉在线检测、上下料、机械加工、点胶、智能装配和智能分拣等典型制造工艺流程,还包含了整机老化、参数监测等智能检测的环节。在此基础上,对生产线的关键设备如数控机床、环境实验箱、SCARA机器人、六轴机器人等关键设备的运行参数及状态参数进行监控,积累数据,或者在系统的传感器、关键设备模拟指定故障,以便下一步开展相关的研究工作。

1. 控制器生产线及测试系统建设要求与目标

1)机器人控制器智能生产及测试展示系统建设完成后,能够完成机器人控制器全生产周期的加工与检测,运行稳定可靠,并涵盖当前离散智能制造的主要工艺环节,具有一定的先进性和代表性。

2)该系统的真实的控制信号与运行逻辑可实时采集、存储,如传输带到位信号、机器人启动信号及AGV运行信号等,第三方软件可通过接口访问这些数据。

3)该系统的关键设备可根据实际需求加装传感器,如数控机床、环境实验箱、SCARA机器人、六轴机器人等,并且设备的运行状态数据与传感器测试数据可实时上传系统,保存在数据库中,提供接口以便第三方软件访问。

4)该系统可以注入部分故障,如传输带到位信号丢失、机器人故障信号产生、来料检测不合格、零部件性能退化等,以便测试系统在这些情况下的处理策略及影响。

2. 控制器生产线及测试系统方案

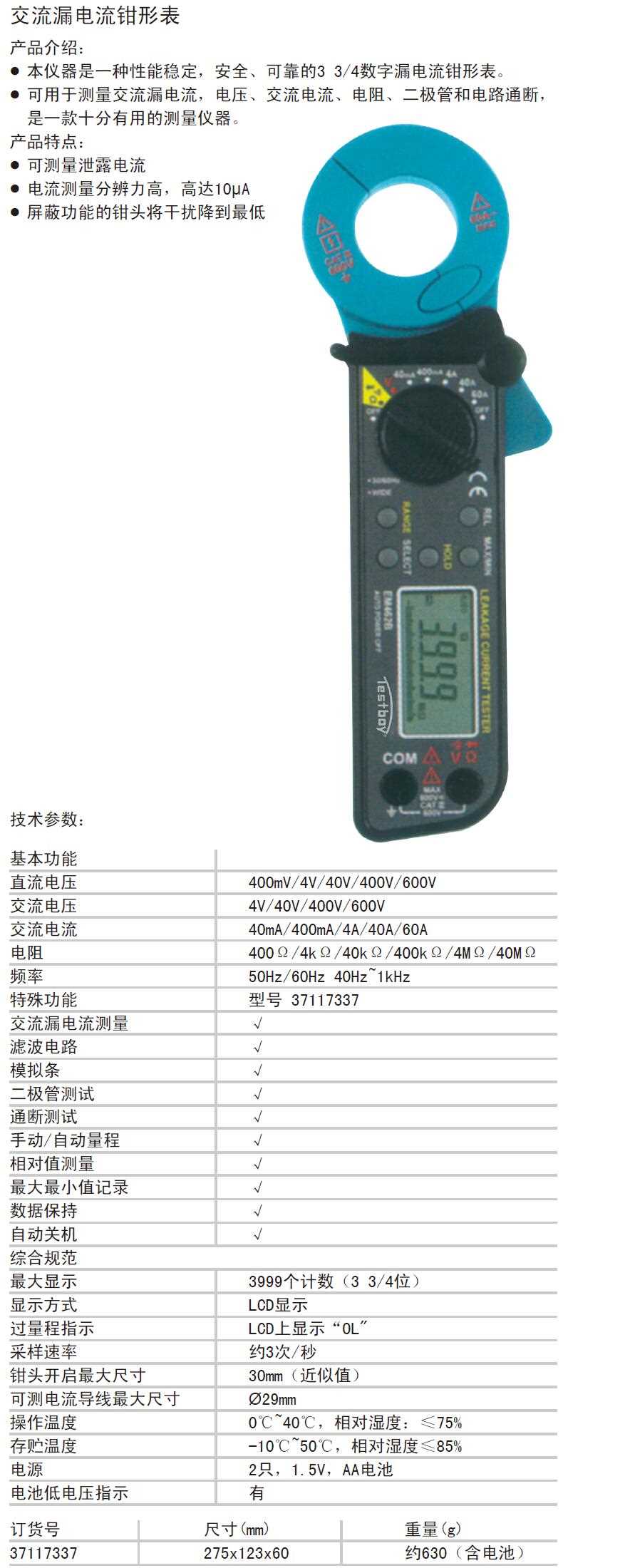

(1)产品与生产工艺介绍 生产线及测试系统加工对象为C2-T10型控制器(见图1),采用ARM架构的CPU及芯片组和FPGA构建的嵌入式软硬件平台;配备8轴伺服脉冲接口,数据采集卡及机器人专用端子和安全接口;模块化的软件设计,可应用在搬运、焊接、码垛、折弯和切割等基于工业机器人的智能制造应用领域,同时在3C设备装配,医疗器械、健身器械、手机装配、电脑装配等要求高速、高精度运动控制的设备装配生产线上也可以有广泛的应用。

图1 C2-T10型控制器

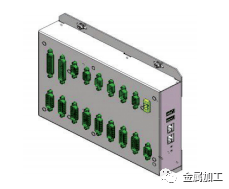

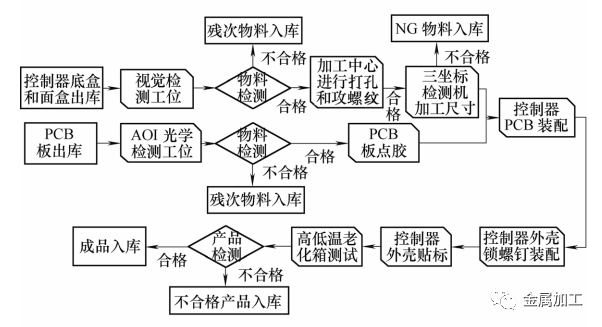

系统以控制器(包含面盒、IO板、CPU板、底板)的生产及后续测试为工艺路线进行设计,包含前端机器人控制器智能生产线(原材料仓库储料、面盒尺寸视觉检测、机加工、三坐标检测、AOI自动光学检测仪、PCB点胶、控制器PCB装配、控制器外壳锁螺钉装配和贴标),如图2所示。后端机器人控制器智能检测(自动运载、高温老化、检测数据自动采集、检测数据分析处理、检测数据上传云端和智能检测实验室监控中央看板)。

图2前端机器人控制器智能生产线

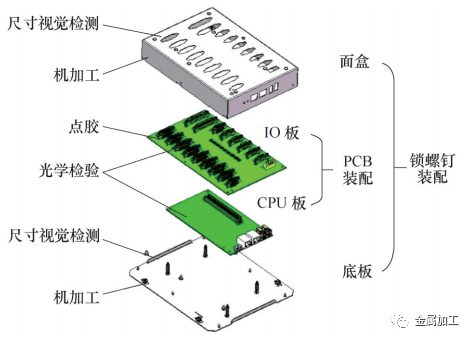

(2)控制器生产线工艺及设备系统 如图3所示。

图3控制器生产线工艺及设备系统

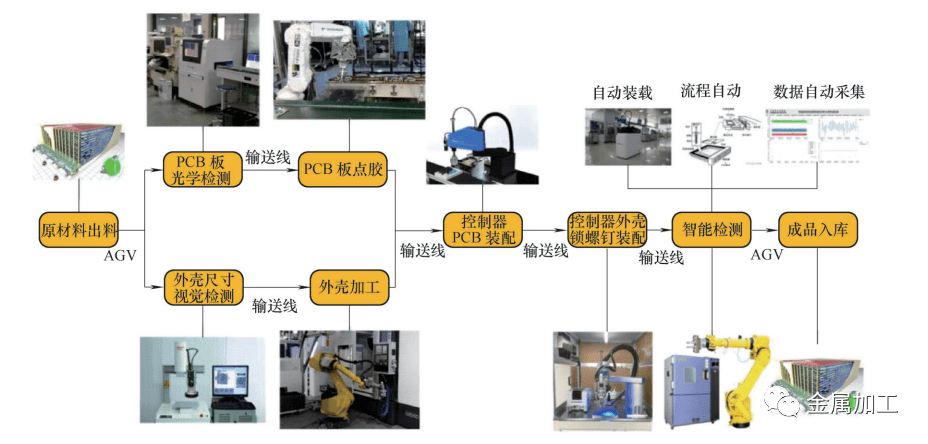

1)控制器柔性生产流程如图4所示。

图4控制器柔性生产流程

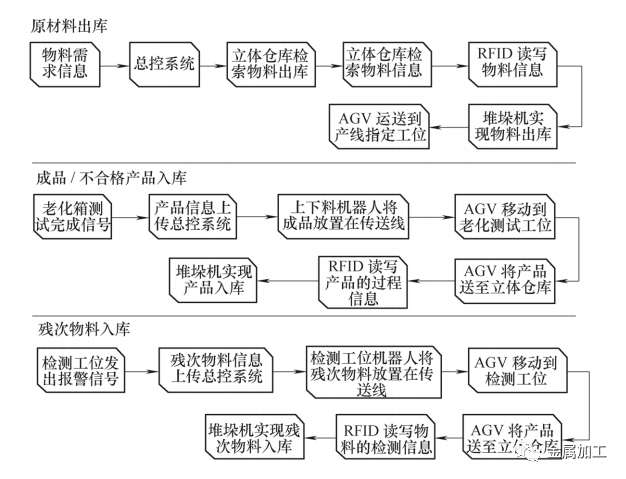

2)物料输送系统流程如图5所示。

图5物料输送系统流程

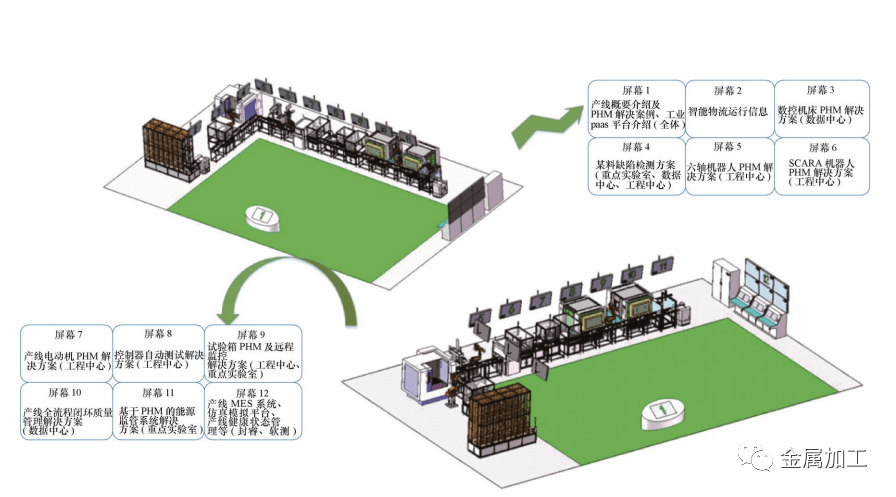

(3)智能生产及测试系统整体布局 如图6所示,智能生产及测试系统包括以下几个模块:立体仓库模块、AGV输送模块、外壳视觉检测模块、外壳加工模块、三坐标测量仪模块、柔性生产模块(包含PCB光学检测模块、PCB点胶模块、装配模块、锁螺钉模块、贴标模块)、智能检测模块(包括两台高低温老化箱和一台上下料机器人)、系统总控模块、展示参观模块及安全防护模块。系统整体占地面积255m2(长22.6m×宽11.3m),其中展示参观区域大约76m2(长6.8m×宽11.2m)。

图6智能生产及测试系统整体布局

该生产线可实现物流配送、来料检测、加工、装配及成品检测的全流程数字化、无人化,可生产多种型号机器人控制器,生产过程中无有害气体、噪声水平低,安全防护到位。机器人、数控机床、高温箱等关键设备可开放运行关键参数,支持GPIO、供电电源和电动机性能退化等故障注入方式。整个控制器生产线的信息显示屏按顺时针方向从1~12进行编号,如图7所示。图中中间绿色区域为展示参观区。

图7 信息显示屏编号

3. 各功能模块介绍

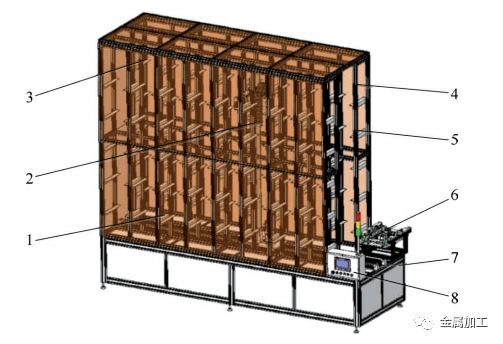

(1)立体仓库 立体仓库(见图8)是用来储存控制器相关零部件、半成品及成品的包括PC电路板、电子元件、线缆、信号线和感应器等物料,并可记录各仓位的物料信息,方便随时查询调用。

图8 立体仓库

1—亚克力板 2—堆垛机 3—天轨 4—立体料架

5—货物托盘 6—进出料输送线 7—地轨 8—操作面板

立体仓库规格参数(参考):货位规格2排5层8列,货位总数8 0位,货位承载质量≥30kg,货位尺寸(宽×深×高)340mm×400mm×300mm,托盘尺寸(长×宽×高)300mm × 300mm × 20mm ,外形尺寸(长×宽×高) ≤6 300mm × 1 800mm ×2 600mm。

堆垛机在地轨上运行,堆垛机沿地轨行走(X轴)距离为5 000mm,货叉伸缩运行(Y轴)距离为±550mm,货叉垂直升降(Z轴)距离为2 000mm。X轴、Y轴、Z轴方向均采用伺服电动机驱动。

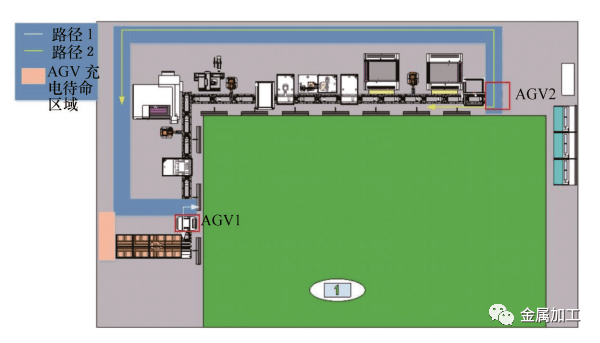

(2)AGV输送系统 AGV输送系统主要完成物料的出库、成品入库等,AGV的行驶路径有两条,如图9所示。

图9 AGV输送系统

AGV采用双向磁引导方式,直线运行速度为0~40m/min,定位精度为±10mm。AGV前后均有碰撞保护装置,实现碰撞后立即断电停车。AGV上部为皮带输送装置,采用直流电动机驱动,实现与立体仓库、输送线对接以运送物料,上有两个货位(一次最多运送两个货物),每个货位均有传感器以检查货物装载状态。皮带离地面高度为930mm,输送带前后端有阻挡机构,并设置接驳传感器。

AGV安装有用于操作及显示使用的7英寸(1in=0.025 4m)触摸屏,其控制系统可与立体仓库、输送线及总控系统进行实时通信,保证相互之间信息交流及工作对接。

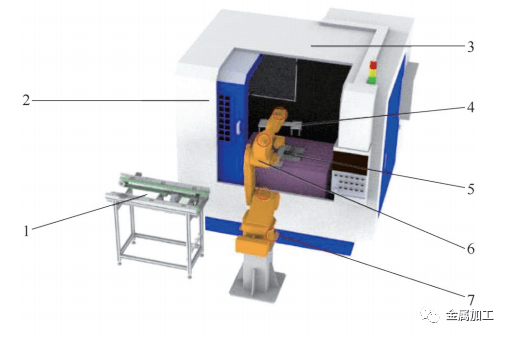

(3)外壳加工工作站 外壳加工系统如图10所示。单元工作站由工业机器人、机器人末端手爪工具、进出料输送线、输送线定位检测导向附件、托盘与面盒工件、原料与成品暂存台、数控加工中心与自动化改造、气动系统、机器人控制柜与示教盒、单元工作站电气控制系统、单元工作站控制触摸屏、单元控制软件及单元安全防护系统组成。单元完成原料与成品输送及工业机器人上下料作业、数控加工等作业任务。

图10外壳加工系统

1—进出料输送线1 2—加工中心 3—自动门 4—吸盘手爪

5—定位夹具 6—上下料机器人1 7—加装传感器

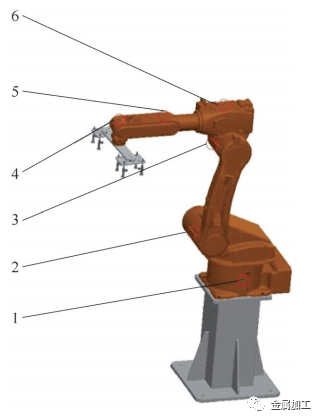

工作站中的工业机器人自动上下料系统配置RB08型工业机器人(见图11)。机器人的各个轴上加装振动传感器和温度传感器,获取机器人的运行状态。

图11 RB08型工业机器人

1、2、3、4、5、6—传感器

(4)检测模块 具体介绍如下。

1)外壳视觉检测。外壳视觉检测主要是检测从立体仓库来料的面盒和底板的尺寸数据,采用机器视觉的方式进行检测,避免人工参与,检测数据上传系统数据库记录。如图12、图13所示。

图12视觉尺寸检测系统

1—进出料输送线1 2—操作盒 3—视觉系统

4—亚克力铝型材房体 5—合页门 6—定位治具

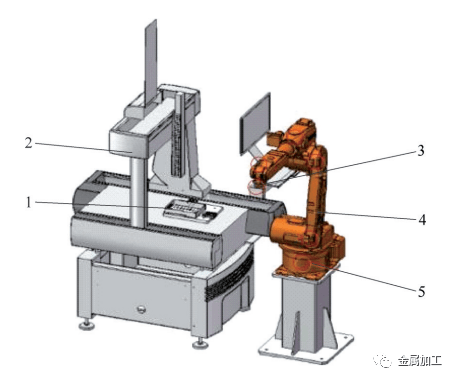

2)外壳三坐标检测模块,如图14所示。

图14外壳三坐标检测模块

1—定位夹具 2—三坐标检测仪 3—吸盘手爪

4—上下料机器人1 5—加装传感器

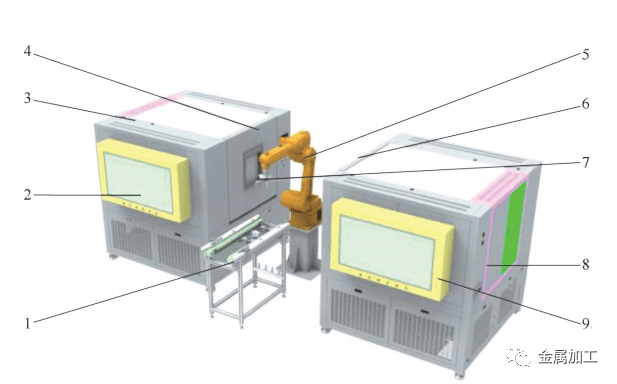

3 )智能检测模块(见图15)。智能检测模块主要用来对生产完成的机器人控制器进行出厂性能检测,采用高温箱对机器人控制器进行老化测试,物料输送、装入、通电和测试采用自动化设备,避免人工参与,检测数据上传系统数据库记录。单元工作站由分拣机器人、机器人末端手爪工具、进出料输送线、输送线定位检测导向附件、托盘与控制器成品、高温箱与自动化改造、测试平台、气动系统、机器人控制柜与示教盒、单元工作站电气控制系统、单元工作站控制触摸屏、单元控制软件及单元安全防护系统组成。

图15智能检测模块

1—进出料输送线2 2、9—虚拟测试平台 3、8—高低温老化箱

4、6—自动门 5—上下料机器人2 7—机器人手爪

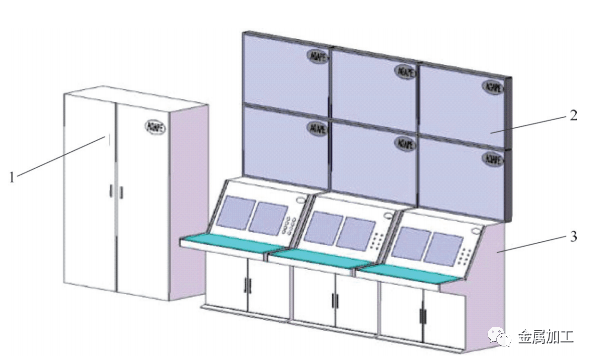

(5)系统总控模块 如图16所示。

图16系统总控模块

1—总控电柜 2—显示器 3—总控操作台

1)整个机器人控制器智能生产及测试展示系统配备系统总控单元和信息管理系统。

2)系统总控单元监控各模块设备的运行状态,具有对各设备控制的权限。

3)信息管理系统完成机器人控制器生产及测试系统各部分的信息收集、统计。

整线采用PLC进行控制,实现与机器人、外部设备通信。同时该系统具有监控设备运行状况、统计产品生产数量和远程监控等功能。

立体仓库模块、机器人控制器柔性生产模块分别设置有触摸屏控制台,各操作台可相互通信显示其他部分的运行状态,当其中一个模块出现状况时,该模块控制台会显示状况,并通过声光报警的方式提醒操作人员,另一模块同时显示该工位状况并提醒操作人员。出现状况的模块由该处操作人员检查原因并排除故障,故障排除后由操作人员在操作台上人工清除报警,并复位。各自模块的操作台对各自的设备具有控制权,对其他模块的设备仅有监视权。

控制系统采用多用户管理的模式,不同的用户具有不同的权限。控制系统会记录各用户的登录时间、操作信息、当前操作人员生产线的产量和故障日志等。

系统总控单元对整线具有监控管理的权限。

限于篇幅,其余模块及功能不再介绍。

4. 结语

机器人控制器智能生产线及测试系统的建成,目前具有国内先进性,其技术性能包括了传感器技术、驱动技术(变频器、伺服、步进)、视觉检测技术、CNC数控系统、机器人技术、PLC编程技术、总线通信、立体仓库信息管理、可靠性检测和智能检测实验室信息管理系统等技术,具有跨学科、跨工种和跨领域的特性。

该生产线的搭建实现了管理与生产零距离的目标,能智能化搜集工厂关键的人员、设备和生产状况信息等,为企业的管理者或决策者提供指导性意见,更好的实现企业的智能化管理与决策。

本文发表于《金属加工(冷加工)》2020年第11期第10~16页,作者:广州数控设备有限公司 吴超宏 王汉翼,原标题:《控制器智能生产线及测试系统的建设》。

☞来源:金属加工☞本文编辑:雪梨 ☞媒体合作: 010-88379864