热处理产品防锈规程

热处理车间存有盐、酸、碱、有害气体等腐蚀因子,时刻都潜在受蚀危机,稍有不慎就会锈迹斑斑、麻点累累。因此,我们在重视热处理工艺的前题下,热处理产品一定要做好防锈。

热处理产品防锈规程

(1)凡经热处理的各类产品都必须由热处理车间进行暂时的防锈处理,所有的防锈由车间按工艺配制并化验,车间应对槽液的清洁、安全、调整负责。

(2)自热处理后送入相关车间中间库的产品(退火、调质件除外),各中间仓库除负责验收规格、数量外,也应该检验热处理是否有防锈处理、表面质量如何?如有不妥,应立即反馈给热处理车间。

(3)在中间库置留的在制品,时间超过一周的应重新检查并进行防锈处理,并用塑料布盖好,以防因雨水、潮气等有害因素直接触及对产品造成锈蚀。

(4)凡前后两道工序间隔时间超过5h(冬季8h)时,热处理车间必须有防锈措施。

(5)工件自热处理车间进入中间库时,必须进行防锈处理。存放在中间库里的产品,应每周巡回检查一次,必要时重新防锈。

(6)产品热洗时,先在清洗液中上下漂洗数次,然后再将产品置于清洗液中2~3min取出,清洗液的温度≥80℃,槽液每工作三天换一次。

(7)产品在室温下用煤油清洗时,也应先上下漂洗数次,或用刷子刷洗干净,稍加沥干。煤油每星期过滤一次,每月更换一次。

(8)产品浸防锈油时,必须使产品在防锈槽内上下运动数次,尽量使防锈油浸涂均匀;大件产品可用涂刷方法,但也必须全面覆盖产品表面,不留死角。

(9)产品送成品库前都必须进行清洗、防锈,如遇大雾、阴雨天等恶劣天气,则必须加盖膜布,以防受蚀生锈。

热处理防锈注意事项

(1)处理防锈所用的原材料如NaNO2、Na2CO3、防锈油、煤油、汽油等应安全存放,专人保管,不得吸入人体,以防发生中毒、火灾等安全事故。

(2)在操作过程中,如偶尔发生亚硝酸钠溶液、防锈液等有毒液误入眼时,应立即用清水冲洗,必要时到医院急诊。

(3)清洗液槽、防锈液槽应安放在指定地点,液槽都应加盖,如操作工离开工作地点时间较长,特别是小长假期间,车间应指定专人将槽液维护稳妥。

(4)已上防锈液或防锈油的产品,不得徒手触摸,以防汗液等浸蚀。

(5)在工作完毕或用膳前,应用肥皂洗净双手。

(6)如遇火警,应使用平时准备好的泡沫灭火器或黄砂除之,并首先切断电源,严禁用水或酸碱式灭火器灭火。

发黑处理

发黑处理是表面氧化处理的一种方法,主要用于碳素钢和低合金钢,同样适用于高速钢,一般采用的是低温碱性发黑,不宜采用常温发黑。发黑处理后在钢铁表面生成一层带有磁性的Fe3O4,其组织较致密,厚度0.6~0.8μm,发黑的作用主要有3点:

①对金属表面起防锈作用。

②增加工件表面的光泽及美观。

③进一步消除淬火、回火应力。

发黑操作具体步骤:

(1)去油:其目的是为酸洗和氧化作好准备,可采用煤油清洗,常采用化学除油法,配方为:100g/L NaOH+30g/LNa2CO3+30g/L Na3PO4,85~100℃×15~30min。

(2)装筐:发黑工件不宜装得过密,保证工件之间有一定的空隙,尽量做到工件之间点接触,大小件应分别装筐,要防止工件之间互相碰撞,特别是经校直过的工件更要注意。

(3)沸水清洗:每次发黑前必须换新水,中心钻、槽铣刀等小刀具一定清洗干净,煮沸时间不少于1h。

(4)酸洗:其目的是去除工件上的锈迹和氧化皮,增加表面活性,宜于氧化。为减少酸洗带来的负作用,常向酸中加入缓蚀剂及抑雾剂。

酸洗时间:①钻头、中心钻及三面刃铣刀10~15min。②中齿锯片铣刀8~10min。③经反击的刀具一律不得酸洗。酸洗槽表面浮渣及杂物要及时清除,经常检查槽液情况,以便适时调整。

(5)冷水清洗:酸洗后的工件在流动的清水中上下提起、左右翻动,反复5次以上,保证将附着在工件上的酸液冲洗干净。

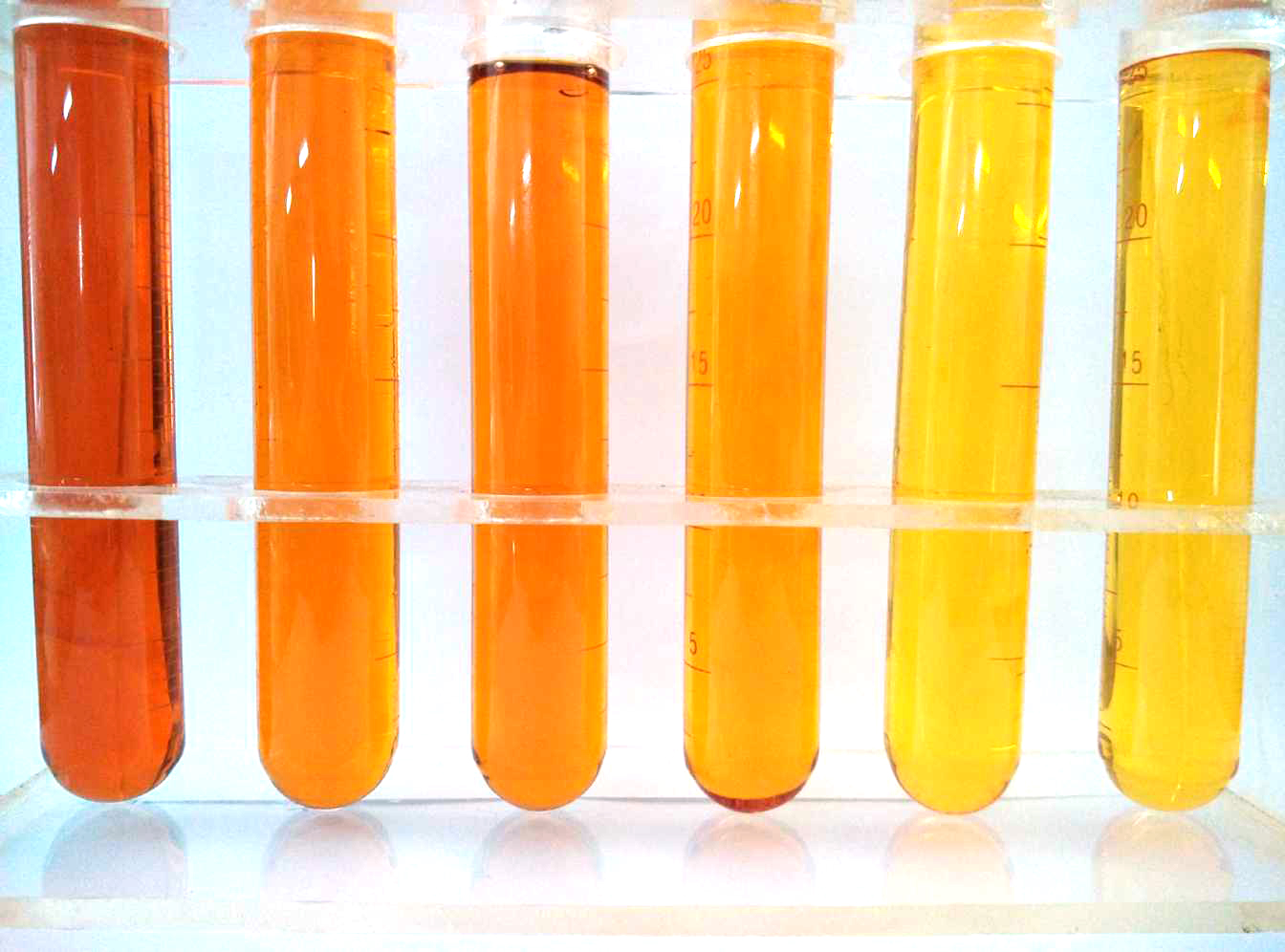

(6)发黑:合金钢及高速钢发黑配方:600~620g/LNaOH+100g/L NaNO2+20~40g/L Na3PO4,其余为水。入炉温度142℃,发黑温度145~146℃。发黑时间40~60min。

碳素钢工件发黑配方:550~600g/L NaOH+100~150g/L NaNO2+15~20g/L Na3PO4,其余为水。入炉温度142℃,发黑温度145~148℃,发黑时间60~70min。

(7)冷水清洗:在流动的自来水中上下提起,左右翻动数次,保证附着在工件上的发黑液冲洗干净。

(8)皂化:20条肥皂(切片)溶入200L水中,皂化80~90℃×2~5min。

(9)发黑质量检验

皂化后在上油前检查项目包括:

①外观:高速钢黑褐色;9SiCr钢棕褐色;碳素钢及一般合金钢呈黑色。刀具不再磨削的刃部不允许存在花斑和锈迹。

②氧化膜疏松度:用3%CuSO4滴定,在30s内不露铜色为合格。

③牢固度检查:氧化膜不允许脱落,不允许存在手擦等痕迹。

产品热处理防锈守则

本守则适用于产品喷砂后的防锈,防锈产品表面应为均匀的白色,没有花斑等宏观缺陷。

(1)防锈过程及工艺条件

1)装筐:产品装筐尽可能少些,两筐平面相压装量不超过筐子的高度。

2)热水清洗:清洗时应将筐上下提动多次,洗去工件表面残留的砂尘,并达到预热的目的。

3)防锈:产品放入防锈槽上下提动3~5次,进一步洗去表面附着物,提高防锈膜质量,出槽时再提动3~5次。

4)干燥:产品从防锈槽取出后应及时用风扇或压缩空气吹干。

(2)防锈液、防锈油的调整与更换

1)防锈液、防锈油应保持清洁,不得在防锈液槽内洗手及带入其他杂物。

2)每周分析槽液2~3次,并根据分析结果适时调整。

3)防锈液每月更换1次,更换时必须把槽内四周的脏物清理并刷洗干净。

有些工件经淬火、回火后因各种原因未能及时转出热处理车间,或因国庆、春节小长假,处理好的工件需滞留在车间,此时的工件必须浸入防锈液、防锈油或喷淋其上,确保工件短时不会生锈。防锈水应具备以下特点:

1)使用、储存和去除都比较方便,对环境友好,不对人、设备及环境造成污染。

2)配制方便,根据热处理件具体情况配备不同浓度。

3)适用于各种工况,浸涂、浸泡、喷淋、刷涂均可,冷热皆宜。

4)价廉物美、节约油料。

5)安全不起火。

6)相对稳定,不易老化。

与淬火、回火相比,热处理防锈无疑处于次要位置,但矛盾双方在一定条件下会发生转化,千万不能掉以轻心,前面所有工序都佳,但最后防锈不好,就会前功尽弃。热处理是最容易发生锈迹的地方,但我们一定要让进热处理车间的产品少生锈,生了锈要除锈,不生锈的要防锈送出车间的产品保证一周内不生锈。