直线电机的驱动器前沿技术与发展趋势

此文是高创传动科技开发(深圳)有限公司 产品总监 张仕杰在12月17日智能制造&中国运动控制/直驱行业发展高峰论坛直驱分论坛的主题演讲《直线电机的驱动器前沿技术与发展趋势》整理。

正文|直线电机的驱动器前沿技术与发展趋势

各位好,我是高创的厂家代表张仕杰,今天由我代表高创公司来讲一下对于直线电机前沿技术课题的一个理解。高创传动科技公司成立于1987年,到现在33年,它在2011年进入中国。

1

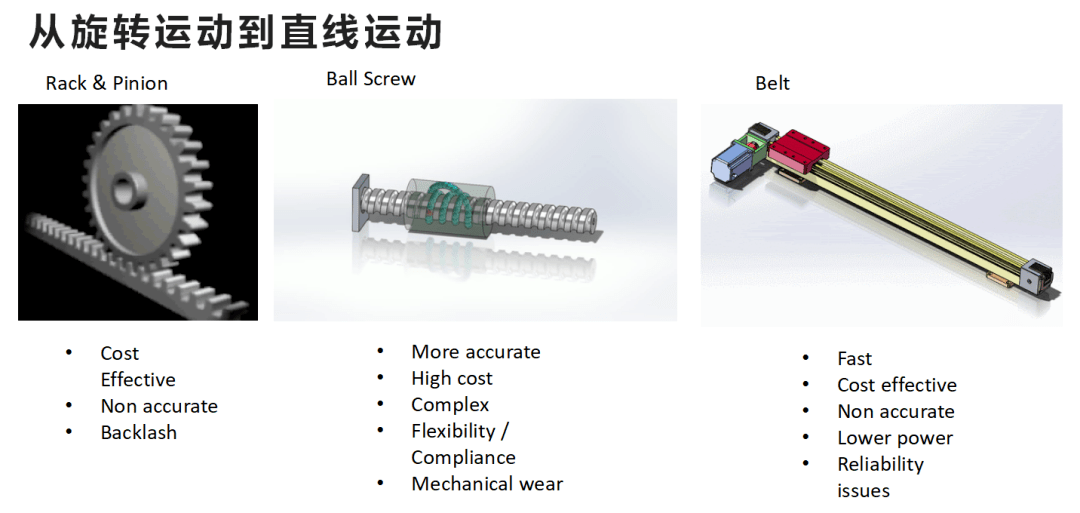

从旋转运动到直线运动

有关驱动器发展趋势,我觉得需要从头说起。 无论是伺服电机,还是直线电机,本质上是能量转化。过去旋转电机是转化为机械能的方式需要有驱动器驱动电机,为了达到控制的目的,需要通过机械传动的方式传动它,所以就需要要皮带、齿轮、齿条等。直线电机也是一个道理,本质上还是电能转化为机械能,只是说没有这些结构,它的结构不太一样。

我们认为每一种传动方式有其特点。这些特点有一些可能是优点,有一些可能是缺点。无论是优点,还是缺点是相对的,不是绝对的概念。

所以机械传动的问题点,我更愿意把它叫做特点。由于结构特点,会给用户带来一些成本或者不方便的地方,包括可靠性,包括摩擦,包括需要维护,还有一些精度的问题。精度的问题,因为可能部件很多,所以会有传导误差,所以需要增加一些补偿功能。

机械传动装置的问题点

可靠性:机械传动装置长时间会磨损及有限的寿命

摩擦:降低了效率,产生热量,对整体控制造成影响

润滑剂:需要定期维护

精度:齿轮机械传动精度受限,所以在高精度的直线传动场合往往需要补偿功能或增加第二编码器

反向背隙:咬合部件间的“自由”导致精度问题及控制限制

灵活性:金属齿轮增加了灵活性-同时会带来弹簧效应会带来共振和震动

成本:增加了系统成本

系统复杂:部件多,增加问题发生率MTBF

2

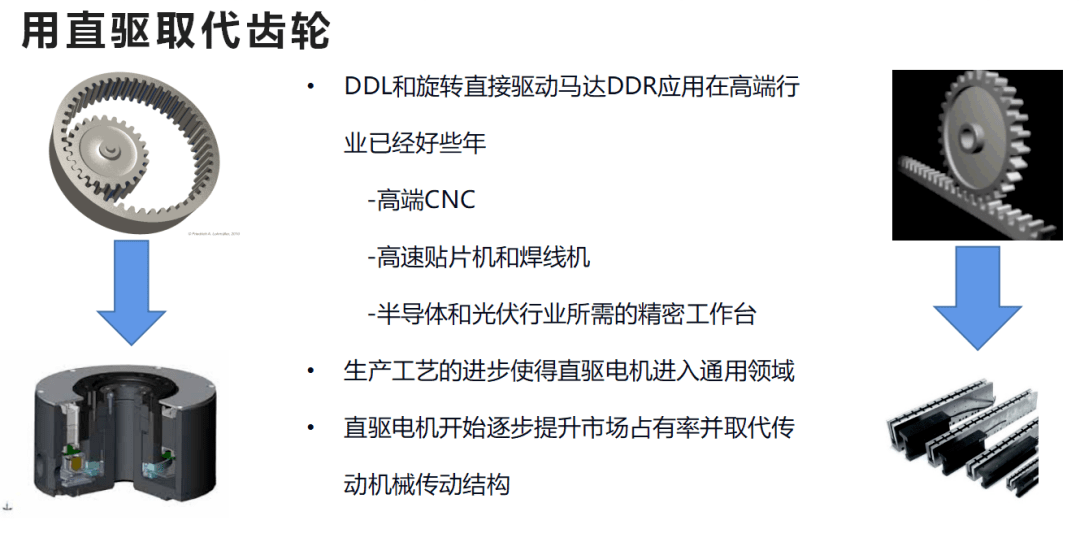

直驱电机开始逐步提升市场占有率并取代传动机械传动结构

早期直线电机这个东西,在高端行业,包括CNC,贴片机、焊线机、半导体、光伏行业用了很多年。现在生产工艺的进步,使得成本降低了很多。直驱市场占有率在逐步提高,可能取代一部分机械传动的结构。

随着直驱产品的普及和应用,在其高速度、高精度、摩擦小、寿命长、部件少、高刚性系统等优势被市场熟知外,其问题点也更多地被暴露。

直驱产品较之传统的驱动产品生产成本仍然较高

(1)需要更多的磁铁以及较高的组装成本。

(2)线性轴承带来的高成本

(3)由于没有摩擦使得其对控制算法结构的要求更高。

(4)由于电机与负载直连,需要更高的控制增益及振动抑制。(5)高速和高精度的特点使之对整定时间的要求更高。

(6)需要更高分辨率和精度的编码器。

3

高创传动解决方案

高创对于这样的结构,以及这样的电机,针对于驱动机三个需要的核心要素,是有一些解决方案的。

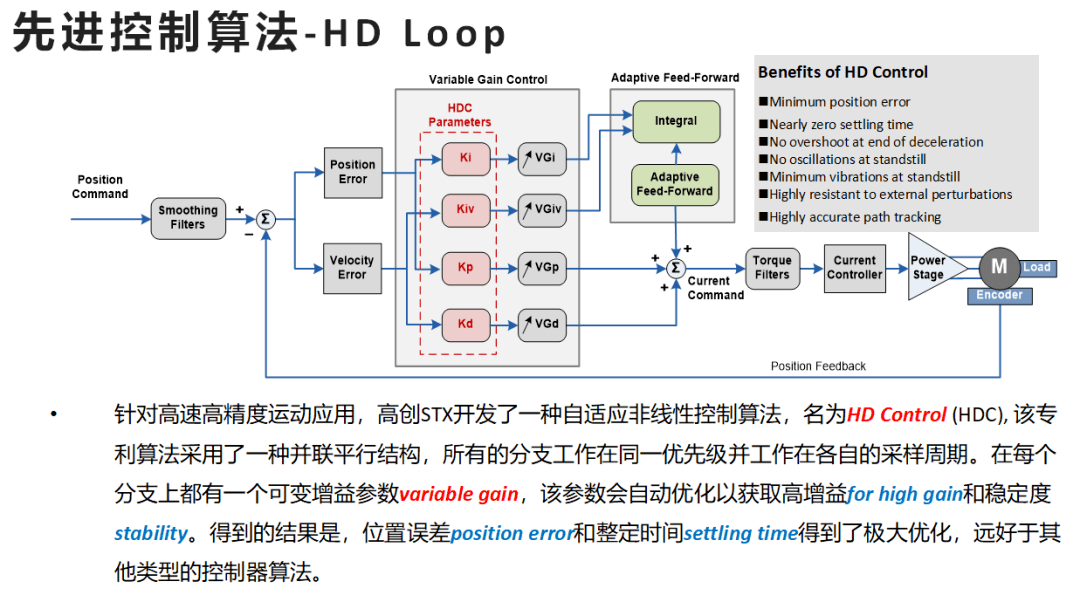

第一个我们有一个算法,我们叫HD—Loop,这个是解决高增益和降低整定时间的算法; 还有一个用于振动抑制;第三个是支持高分辨率的反馈。三个点会持续存在,当你的电机改变的时候,我们要调整这些东西,但是大体的结构不会变。

高创驱动器里面有很多算法,针对高速高精度的运用开发了一个算法,因为高创接触直驱电机比较久。这一块的数据收集比较多,所以开发了一种自适应非线性控制算法,我们叫HD—Loop,所有分支工作在同一个优先级并工作在各自的采样周期。再一个分支都有一个可变增益参数,该参数会自动优化以获取高增益和稳定度。这四个增益,或者是自适应增益参数的话,对于能够获取最小的误差,以及整定时间是最核心的帮助,可以使得这个得到极大的优化。

这套算法在理论上优于其他类型控制器的算法,我们把驱动器里面的环路叫控制器。基本上要控制一个东西要形成闭环,所以称为控制器。简而言之,通过这个东西可以得到最小的位置误差,以及接近于0的整定时间。我们有些案例的确做到0的整定时间。 换句话说,需要负载在规定的时间,到达规定的地点,我们这上面叫位置误差和整定时间。

刚才的东西是为了解决位置误差和整定时间,那这个东西就是为了解决震动。振动会直接传递到电机上,当它传递到电机上,电机会有感知,通过采取电流和采集反馈数据进行预播,我们就可以知道目前震动是在什么样的频率范围。我们就在里面做了一个闭环,去等同于这个频率对冲掉,这个就是震动抑制。

从整体看得到显著完善,这样的环路可以做很多个。换句话说,可能你的震动点可能有很多个,所以使得它比较稳,比较快。这是第二个核心的先进控制算法的震动抑制。

4

直线电机未来发展趋势

关于趋势,我们觉得趋势的部分一定是跟大环境相关,直线电机未来的趋势会怎么样,或者做成什么形态,我觉得不是很重要,因为跟应用场景相关。在中国的东西,它会有符合中国应用的场景,以及符合中国应用的商品。

符合中国应用的发展驱势

(1)中国经济的高速发展迫使机器的成本降低,产能提高/交付缩短/开发周期短,需要更好的精度和更少的维护。

(2)中国设备制造商更加激进敢于冒险,其结果是-机器更轻量化,机械结构更柔性灵活—>使得更加难以控制-加大了对于驱动和控制器要求。

(3)机器设备种类趋势变化快,规模大-需要自动调试和易用性。

我们的驱动、运动控制器、电机怎么办?一定要放在大环境里面考虑问题,才能把发展方向想清楚,这是我们的看法。

对于驱动器和运动控制器的角度,因为现在的芯片已经足够强大,它不再像以前,可能只能做有限的东西,半导体和集成电路的发展非常快,既然芯片已经很强大了,我们不应该用非常新的芯片做老的设计方案。 所以我们要改变,这个改变是为了适应相关的需求。

驱动和控制的边界慢慢会越来越模糊,可能会慢慢融合在一起。

驱动和控制融合所需要达到的目的

(1)易用性。

(2)稳定性。

(3)连接传感器视觉以及其他第三方核心工艺制程器件。

(4)集成更高阶而丰富的算法。

(5)简单接口及用户界面,即插即用。

(6)类似“子系统”的嵌入式系统。

(7)尽量少的线缆及小型化尺寸。

(8)更加智能化,强大的数据收集和处理、云端系统。

5

电机未来的方向是什么?

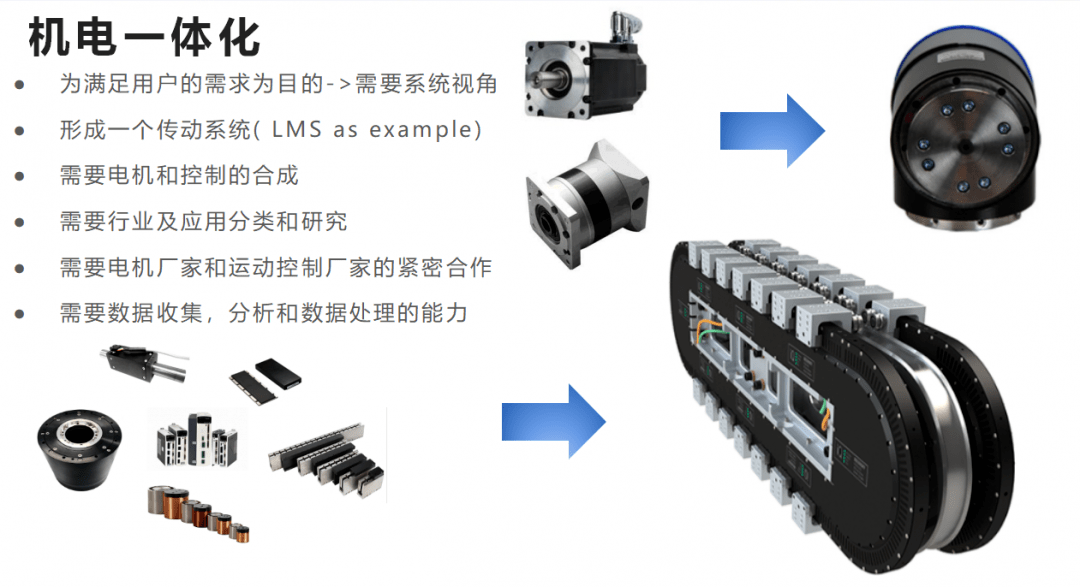

从我们角度来看是机电一体化。长期以来,我们销售驱动器给直线电机公司,直线电机公司再销售给客户端,但是实际上销售的意义远大于集成的意义和方案的意义。直线电机公司不一定理解驱动器,驱动器不一定理解直线电机公司,两个加起来不一定理解现场应用场景。如果这个壁垒不打破,最后没有办法服务好客户。

从我的角度来看,我们卖东西给客人,不是为了赚客人的钱。比如说卖东西给设备商,我们不是为了赚钱。我们卖的东西跟消费品不一样,如果卖一台手机给终端用户,这是我赚它的钱,因为它拿过来是为了使用。我们卖东西给设备商,设备商拿到以后要再卖出去赚钱。我们目的是帮助设备商赚钱,然后分享其中一部分,这是我的理解。要达到这样的目的,怎么样帮终端用户赚钱。

我们原来出现很多例子。直线电机说这不是我的问题,是驱动电机的问题。驱动电机说这是直线电机的问题,会有互相之间的扯皮。我觉得本质是墙没有打破,互相之间要融合。

这里举一个例子,比如说误差补偿表。

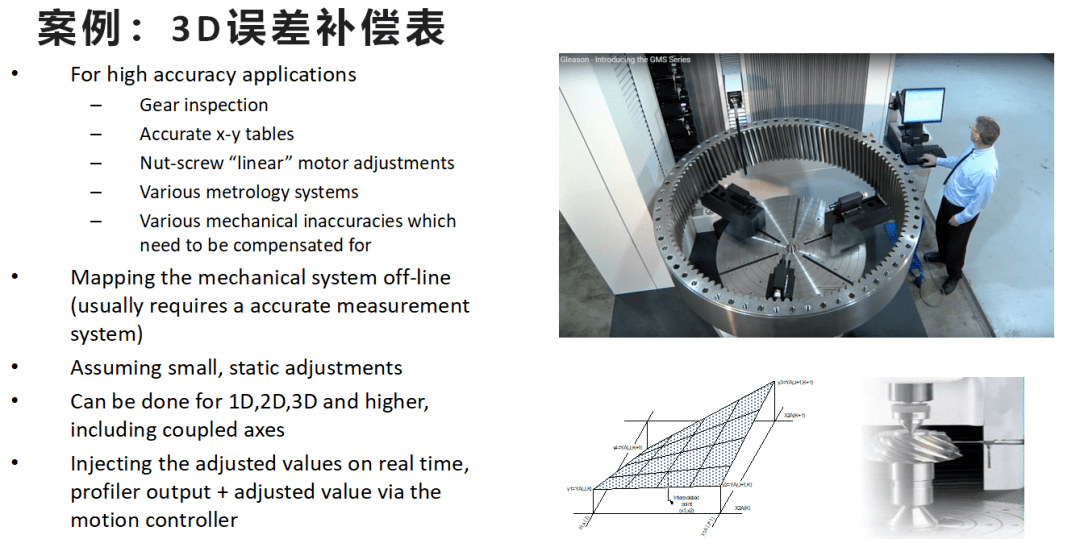

我们直线电机有加温过高,所以用软件补回来,这就降低了生产制造的成本,同时降低了个人服务的需求,这个就是机电一体化,同时也有附加值。刚才是1D的,这个是3D的。

理论上我们可以做到6D,就是6个维度。右边是给齿轮公司做的系统,因为齿轮非常大,要检查非常细微的精度,它整个的测量设备有误差,我们就做误差补偿的算法。整个系统做到12张表进去,可能一个直线电机需要1张表。这样做之后极大提升精度,使得整个成本下降。

像这样的东西,我认为都是机电一体化的产物。不单单是高创公司,我认为大部分公司的接口都会越来越丰富,所以我觉得发展趋势的核心是机电一体化。 这种机电一体化需要电机公司跟软件公司,跟驱动性公司,以及运动控制公司紧密合作。

这种合作首先是人上面的合作, 以及支持架构下的建立需要更多的交互,而不是你干的,我干我的,需要更多的交流,我想这是直驱联盟组织会议的目的。 未来会非常好,但是需要多交互,尤其是机电一体化,这是我们对未来的理解。

图:演讲人 高创传动科技开发(深圳)有限公司 产品总监 张仕杰