清水混凝土表观质量影响因素

清水混凝土一次成型,不需要做任何装饰,以混凝土的自然色作为装饰面,因其减少了装修过程中的施工扬尘和建筑垃圾,节约了人力和设备费用,而且具有较好的绿色环保性和经济效益。随着社会发展和人们审美的发展,清水混凝土越来越多的应用于各种基础设施和民用建筑,如港珠澳大桥、国家体育场等项目。

清水混凝土对混凝土表观质量有着非常严格的要求,与普通混凝土相比,除了要求混凝土表面不出现裂缝、蜂窝麻面等缺陷外,还要求混凝土表面尽量少的气孔和色差。混凝土的气孔不仅会破坏混凝土建筑的整体美观,而且腐蚀介质会通过气孔渗入到混凝土结构内部,从而影响混凝土结构的耐久性和安全性。虽然国内外学者对混凝土表观质量进行了许多研究,但缺乏对混凝土表面气孔和色差的量化分析。

本文以混凝土表面色差和气孔面积比为指标,建立了一套量化评价清水混凝土表观质量的方法。以此评价方法为基础,系统研究了混凝土水胶比、粉煤灰掺量、砂率、脱模剂品种、振动工艺对清水混凝土表观质量的影响。

1 实验

1.1 原材料

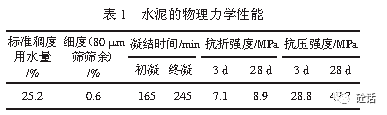

(1 )水泥:P·O42.5R水泥,四川峨胜水泥股份有限公司,安定性合格,比表面积350m2/kg ,物理力学性能见表1。

(2 )集料:机制砂,细度模数2.7,级配良好,Ⅱ区中砂;石子,5~20mm 连续级配,针片状颗粒<5%,无有害杂质。

(3 )粉煤灰:Ⅰ级,泸州某电厂,烧失量1.2%,需水量比92%。

(4 )聚羧酸高性能减水剂:减水率>30%,固含量12%,中建西部建设新材料有限公司产。

(5 )脱模剂:水性脱模剂1,瑞士西卡公司产;水性脱模剂2,济南兴飞隆化工有限公司产;油性脱模剂,济南兴飞隆化工有限公司产;模板漆,湖南金华达建材有限公司产。

1.2 实验方法

将各原材料在强制式搅拌机中搅拌2min 后,按GB/T50080-2016 《普通混凝土拌合物性能试验方法标准》测试混凝土的坍落度、扩展度。然后将混凝土倒入自制的钢制模具中,模具尺寸为300mm×100mm×500mm,在(20±5)℃、相对湿度约为50%的自然条件下养护24h后脱模。用数码相机拍摄清水混凝土正反两面,取其平均表面气孔面积比和色差作为评价指标。

1.3 基准配合比

基准配合比参照C50 混凝土生产配合比进行设计,胶凝材料用量500kg/m3,水胶比0.32 ,砂率50%,减水剂掺量占胶凝材料质量的1.7%,坍落度在220mm左右,扩展度在550~600mm 。

1.4 清水混凝土表观质量评价方法

1.4.1 清水混凝土表观气孔面积比

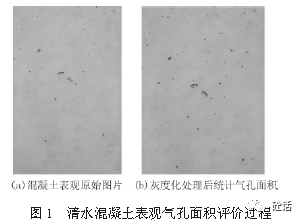

采用imageproplus6.0 对数码相机拍摄的图片进行处理,过程为图像采集→灰度化处理→设置标尺→气孔面积测试→数值统计。混凝土表面气孔面积比为混凝土表面的气孔面积之和占混凝土总面积的比例,评价过程见图1。

1.4.2 清水混凝土表观色差

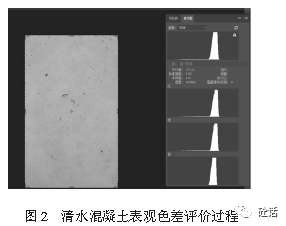

将混凝土表观照片导入到Photoshop 软件中,选择窗口中的直方图,以直方图中RGB的平均标准偏差来表示清水混凝土的表观色差。具体评价过程见图2。

2 结果与讨论

2.1 脱模剂种类对清水混凝土表观质量的影响

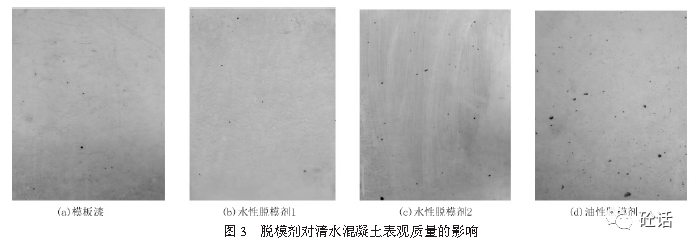

选择市场上常用的2 种水性脱模剂、1种油性脱模剂和1种模板漆,共计4种脱模剂。清水混凝土采用相同的配合比和外加剂掺量,试件尺寸为300mm×100mm×500mm,不分层1次振捣20s。脱模剂对清水混凝土表观质量的影响见图3。

由图3 可知,脱模剂的选择对清水混凝土表观质量影响较大,使用油性脱模剂的混凝土表观气孔较多,其次为水性脱模剂2,而使用水性脱模剂1和模板漆的混凝土表观气孔较少,色泽均匀,表观质量较好。使用模板漆的清水混凝土具有镜面效果,但是模板漆对涂抹要求较高,涂抹不均匀,清水混凝土表面容易产生刷痕。

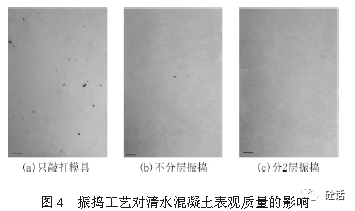

2.2 振捣工艺对清水混凝土表观质量的影响

使用水性脱模剂1 ,将相同配合比混凝土装入模具后,分别采用橡胶锤在模具的侧面各均匀敲打25次、不分层振捣20s,分2层振捣20s,研究振捣工艺对清水混凝土表观质量的影响,结果见图4。

由图4 可见,只敲打模具很难排出混凝土内的气泡,当气泡逸出在混凝土表面,硬化后会形成较多的气孔,影响清水混凝土表观质量;不分层振捣,清水混凝土内气泡逸出到表面行程较长,底部的气泡易在混凝土中间聚集,形成气孔;分2层振捣,混凝土表观的气孔面积最少,表观质量较高。

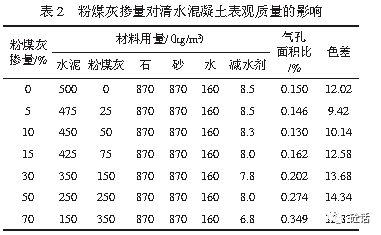

2.3 粉煤灰掺量对清水混凝土表观质量的影响

采用水性脱模剂1 ,分2层振捣20s,固定水胶比0.32,砂率50%,胶凝材料用量500kg/m3,通过调整减水剂掺量使混凝土坍落度保持在220mm 左右,扩展度在550~600mm ,粉煤灰质量取代水泥,研究粉煤灰掺量对清水混凝土表观质量的影响,清水混凝土的配合比及测试结果见表2。

由表2 可知,气孔面积比和色差随着粉煤灰掺量的增加呈现先减小后增加的趋势。粉煤灰掺量为10%时,气孔面积比和色差较小。粉煤灰中的表面光滑球形颗粒具有润滑作用,可以有效提高混凝土的流动性和粘聚性,从而使混凝土和模板界面的气泡更容易排出,有效降低混凝土表面的气孔面积和色差。当粉煤灰掺量进一步增加,粉煤灰中的NOX等物质在碱性环境下,易产生氨气等气体,使混凝土表面气孔增多。同时粉煤灰掺量过多,混凝土易产生离析泌水,粉煤灰上浮,使混凝土表面的色差增大。

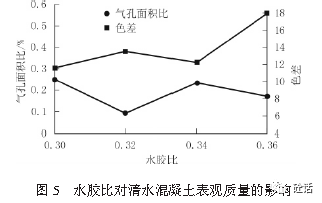

2.4 水胶比对清水混凝土表观质量的影响

采用水性脱模剂1 ,分2层振捣20s,固定粉煤灰掺量10%,砂率50%,胶凝材料用量500kg/m3,减水剂掺量1.7% ,研究水胶比对清水混凝土表观质量的影响,结果见图5。

由图5 可知,气孔面积比随水胶比的增大,呈现先减少后增加再减小的趋势,在水胶比0.32时,气孔面积比最小。混凝土的色差总体上随水胶比增加而增大,在水胶比为0.36时,混凝土已有轻微离析泌浆现象,此时混凝土色差最大。在水胶比较低时,混凝土的黏度较大,混凝土中的气泡无法顺利排除,导致混凝土表观气孔较多;随着水胶比的增大,混凝土的黏度变小,混凝土的气泡得以顺利排除,混凝土的表观气孔减少。

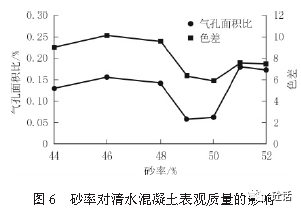

2.5 砂率对清水混凝土表观质量的影响

采用水性脱模剂1 ,分2层振捣20s,固定粉煤灰掺量10%,水胶比0.32,胶凝材料用量500kg/m3,减少剂掺量1.7% ,研究砂率对清水混凝土表观质量的影响,结果见图6。

由图6 可知,随着砂率的增大,清水混凝土的气孔面积比和色差总体呈先减少后增加的趋势。在砂率为50%左右时,气孔面积和色差均较小。这是因为,随着砂率的增加,混凝土的流动性增强,粘聚性得到改善,使混凝土内气泡较易排除的同时,粉煤灰不会上浮分层,使得混凝土色差也较小;但当砂率太大时,混凝土的黏度过大,振捣时气泡不易排除,导致混凝土表面气孔过多。

3 结论

(1 )使用模板漆和水性脱模剂1可以有效降低混凝土的表面气孔数量,提高混凝土的表观质量;分层振动比只敲打模具不振捣及不分层振捣更能有效降低混凝土的表面气孔数量。

(2 )随粉煤灰掺量增加和砂率增大,混凝土气孔面积比和色差均呈先减小后增大,粉煤灰掺量为10%,水胶比为0.32,砂率为50%,采用水性脱模剂1和分层振捣20s的工艺时,清水混凝土的表观质量最优,色差为6.3,气孔面积比仅为0.057%。

(3 )以混凝土表面气孔面积比和色差为评价指标,通过使用Photoshop和imageproplus6.0软件,可以很好地对清水混凝土表观质量进行量化分析。(来源:《新型建筑材料》2020.07)