汽车空调系统制冷剂流动噪声研究及性能优化

摘要:汽车制冷系统运行初始阶段,从冷凝器到膨胀阀之间的管路存在气液两相流动,由此会产生气泡群且伴随着高频异响.从减少气液两相流动及消耗声能2个角度设计并验证了3种不同的消声方案,即加装小孔消音器,阀球与阀体接触处开孔以增加阀的动作值和加装扩张式消音器.通过焓差实验台将室外/内侧温度分别控制在35/27 ℃.通过瀑布图和主观感受对实验进行评价,实验结果表明,小孔消音器消除了9 kHz以上的高频异响;阀球与阀体接触处开孔效果最优,8 kHz以上基本消除,6~8 kHz前半段消除,后半段噪声值降低,在人体可接受范围内;采用扩张式消音器可以消除掉高频异响,主观感受优于原状态.

汽车空调制冷系统主要由压缩机、空调箱、冷凝器、膨胀阀等部件组成.目前,国内大多数汽车厂商为了控制整车成本,压缩机采用定排量压缩机.制冷工况下,压缩机需要不断地启停,在启动后的一段时间内会产生高频异响,停止之后也存在异响,但是和启动前相比,异响较小,这里不作研究.这一过程涉及到制冷剂的两相流动、噪声的传递、激励等,是一个多专业交叉的问题.

张立军等 [1]在台架上研究了斜盘式压缩机在怠速工况下的噪声问题.汽车空调制冷噪声是一个系统的问题,涉及到系统的各个部件.Rodarte等 [2]从膨胀阀下游管壁传递噪声的角度研究了热力膨胀阀的噪声问题,由膨胀阀产生的噪声,通过管壁振动,经过蒸发器放大,传递至车内.Ng [3]认为阀内噪声是由阀后漩涡脱离引起的.Koberstein等 [4]对热力膨胀阀制冷系统的噪声源进行了识别,从进气管插入深度方面研究6.00 kHz高频噪声问题.张坻等 [5]对管道中的气液两相流进行了模拟,研究发现气泡的产生发展及湍流的压力脉动是噪声产生的根本原因.目前大多数工作主要是从隔音的角度进行研究,本文在隔音减振的基础上,通过减少两相流的流动达到提升汽车冷却系统NVH(Noise、Vibration、Harshness,即噪声、振动与声振粗糙度)性能的目的.

减小气液两相流动在本实验中即减小气态和液态制冷剂同时流过膨胀阀.相较于单相流动,两相流湍流会引起压力或者速度的脉动导致噪声的产生.在本实验过程中,通过对阀球与阀体接触处开孔使得在系统启动后,气态制冷剂先通过小孔,之后压力达到一定程度后,液态制冷剂顶开阀球通过膨胀阀,通过这种方式减少两相流,尽可能使得单相流体流过膨胀阀.

1 噪声源识别及产生的机理1.1 实车噪声源识别

汽车制冷系统由多个部件组成,产生噪声的原因是复杂的.系统的每个部件之间关系紧密,不能仅从某一局部进行分析优化.在实车开空调的瞬间,压缩机启动,制冷系统开始工作,此时会产生高频异响,影响整车的舒适性.

本文所采用的噪声识别设备为keyVES-M便携式声学相机,其工作原理是基于一系列的传声器阵列,利用声波传递到传声器的相位差确定声源的位置,再通过阵列信号处理算法将声音转化为可视化的图,通过照片和视频的形式帮助使用人员迅速地找到噪声源.图1为声学相机拍摄的噪声源照片,从照片中可以看出在膨胀阀处出现了彩色的等高线图,由中心向周围扩散,噪声值逐渐降低,由此可以判断噪声源为膨胀阀.

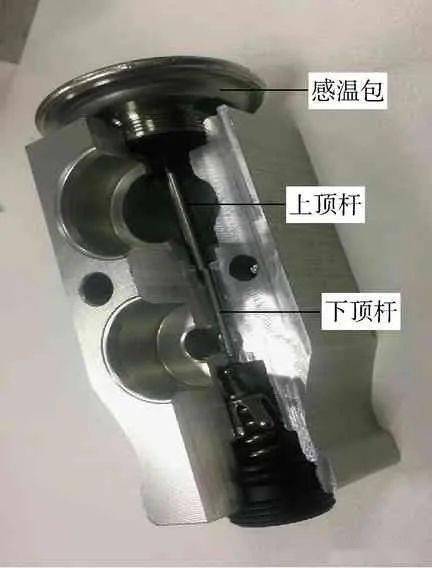

图2 为膨胀阀的剖切图,原阀采用平行充注的方式,上下顶杆分离、下顶杆偏细.这种分离结构与一体结构相比,容易发生振动,导致膨胀阀的NVH性能偏低.

图1 噪声源定位

Fig.1 Noise location

图2 阀剖切图

Fig.2 Section diagram

1.2 异响产生的机理

高频异响的频率在6 kHz以上,一般机械振动噪声频率很难达到.在整个制冷系统中,压缩机作为系统运行的动力,将蒸发器内的气态制冷剂压缩,送到冷凝器.冷凝器内的液态制冷剂通过热力膨胀阀节流降压后进入蒸发器内蒸发吸热,带走车内的热量.在制冷剂通过膨胀阀节流的过程中,微小气泡破裂会产生高频异响.付英杰等 [6]在气泡群振荡及噪声仿真中研究了尺度 R在146.7 μm左右的气泡.通过谱分析,该尺寸的气泡自然振荡频率为22 kHz,远高于高频异响频率的6 kHz.当单个气泡组合形成气泡群之后,且其半径与单个气泡半径比为120时,产生的噪声频率约为6 kHz.实车上的高频噪声产生的机理即气泡群气泡群振荡.

2 高频异响台架及实验工况

在整车实验测试过程中,一个微小的改动往往需要将整个HVAC(Heating, Ventilation and Air Conditioning,即暖通空调)从车内拆除下来,更换完之后又装上去,耗费大量的时间.因此,本实验在台架上复现进行,管路均采用实车管路,保证工况和实车工况接近.图3所示为已经安装完成的实车管路.

图4所示为隔音措施.实验过程中,电机高速运转导致背景噪声过大,需要采取一定的措施对背景噪声进行处理.建筑用玻璃棉具有良好的吸音特性,故将电机用玻璃棉阻隔,将外界噪声影响降到最小,保证背景噪声对测量结果无影响.同时在HVAC处布置隔音罩,内部采用波浪型吸音棉,减少声波在隔音罩里面的反射,保证实验测量的准确性.

图3 高低压管路

Fig.3 High and low pressure pipeline

图4 隔音措施

Fig.4 Sound insulation measures

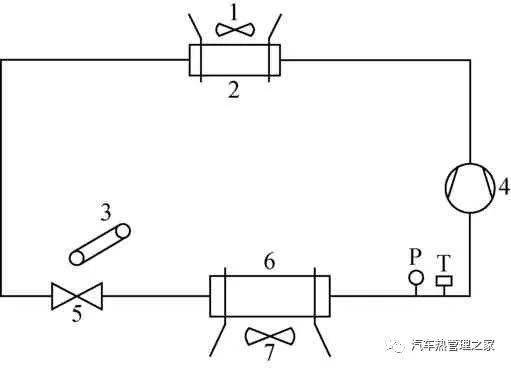

图5为实验系统图,制冷剂通过压缩机压缩,进入到冷凝器,通过冷凝风扇将热量带走,之后通过膨胀阀节流,在蒸发器中蒸发吸热,最后回到压缩机完成循环.实验前先将蒸发器室和冷凝器室的温度和风量打到设定值,之后打开噪声数据采集器,5 s后启动系统,记录15 s后关闭系统,再记录5 s后停止数据采集.之后在相同工况下让三位实验员分别进行主管评价,综合三人评价得出结论.

1—冷凝风扇,2—冷凝器,3—传声器,4—压缩机,

5—热力膨胀阀,6—蒸发器,7—鼓风机

图5 实验系统图

Fig.5 Experimental system diagram

高频异响通过HVAC出风口传递至车内,实验用声级计水平放置,对准出风口,位于出风口0.5 m处.蒸发器侧干球温度设置在27 ℃,相对湿度40%,风量320 m 3/h,冷凝器侧干球温度设置在35 ℃,相对湿度40%,风量 2 700 m 3/h.同时,为了还原实车的真实情况,制冷剂的充注量为550 g,与实车管路充注量保持一致.图6给出了声级计及出风口温度布置位置.

图6 出风温度及声级计布置

Fig.6 Outflow temperature and sound level meter arrangement

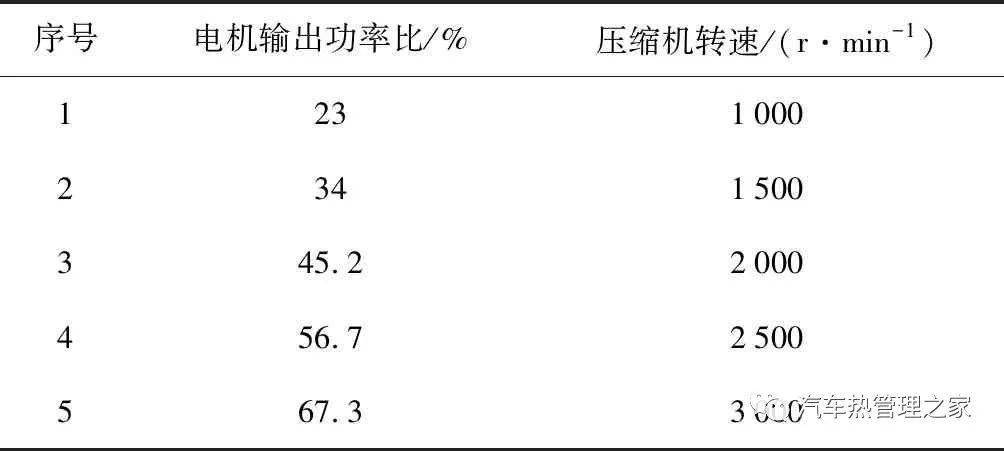

实验台台架中的电动机与实车发动机不同,需要对压缩机的转速重新进行标定以还原实车在不同工况下的高频异响.转速标定按照台架电动机输出功率与压缩机转速一一对应的关系进行.表1为压缩机转速标定的结果.

表1 压缩机转速标定

Tab.1 Calibration of compressor speed

3 高频异响优化

针对上述高频异响产生的机理,本文主要从以下几个方面进行考虑,首先是对热力膨胀阀本身进行改进,原阀的动作值为0.18,平行充注,从阀动作值角度进行优化;其次采用小孔消声器来约束气泡群的大小,或者通过加装消音器等进行优化.

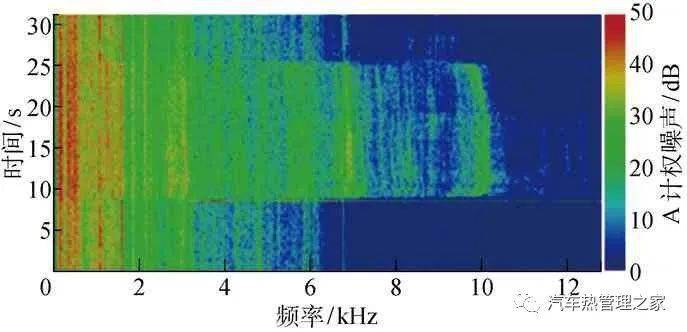

以原状态作为基准进行分析对比,对其声压级进行测量.从人员主观感受及声压级瀑布图这两方面进行结果评价.在主观感受方面,实验分别采用三位不同的实验人员对噪声进行主观评价,综合三人感受得出结论.原状态下,吸离合后立即出现高频异响,持续时间约为10 s,声音明显.

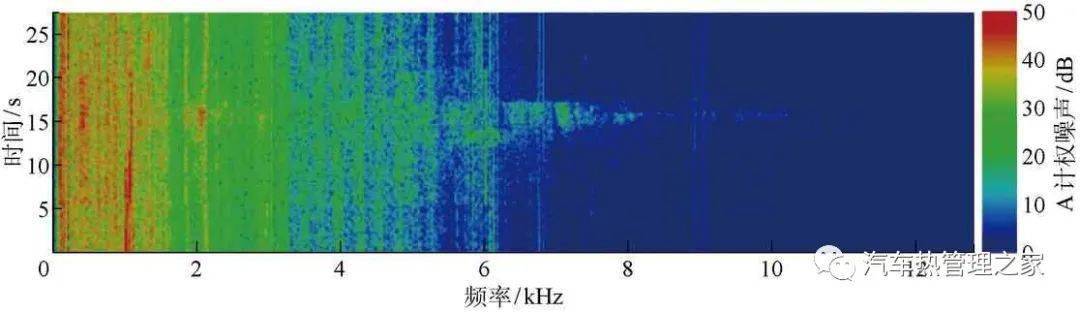

图7 原状态瀑布图

Fig.7 Original waterfall map

图7为原状态第一次吸离合时的瀑布图.实验在5 s时第一次吸离合,随后经过2.5 s,出现高频异响,在7~8 kHz区间出现了非常明显的异响特征,持续时长约为15 s.在8 kHz以上也存在着异响,但噪声值较低,约为十几分贝,对人影响较小.从图中出现的不同频率的异响可以判断在管路中出现了不同尺度的气泡群.压缩机启动瞬间,系统由静止状态转为运行状态.从压缩机到膨胀阀这段管路中存在的气体与来自压缩机的液态制冷剂混合,形成气液两相流.当携带有气泡群的液态制冷剂通过膨胀阀时,就会产生高频异响.

3.1 小孔消声器

小孔消声器的本质是抗性消声器,它将孔的尺寸和空腔深度进行组合,使得声波在共振腔中来回的反射、干涉,达到消耗声能的目的 [7].

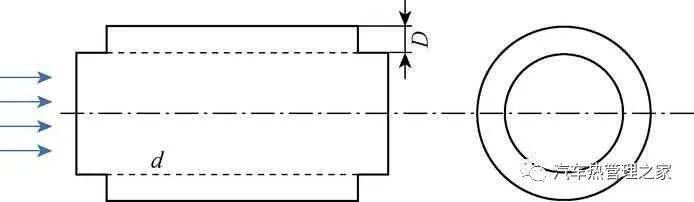

图8为小孔消声器的原理图.声音从左边传入,到达消声器之后,声波进入共振腔,不断的反射和干涉.设计可以通过改变空腔深度 D和小孔的直径 d来达到消除异响的目的.

图8 小孔消声器的原理图

Fig.8 Principle diagram of small hole muffler

小孔消声器消声的频率计算公式为

![]()

其中: c为声速,为声音在R134a制冷剂中的传播速度,在 T=0 ℃、阀后压力为0.3 MPa的工况下, c=621.71 m/s; p为穿孔率; l为小孔的有效颈长,

![]()

其中: t为板厚.

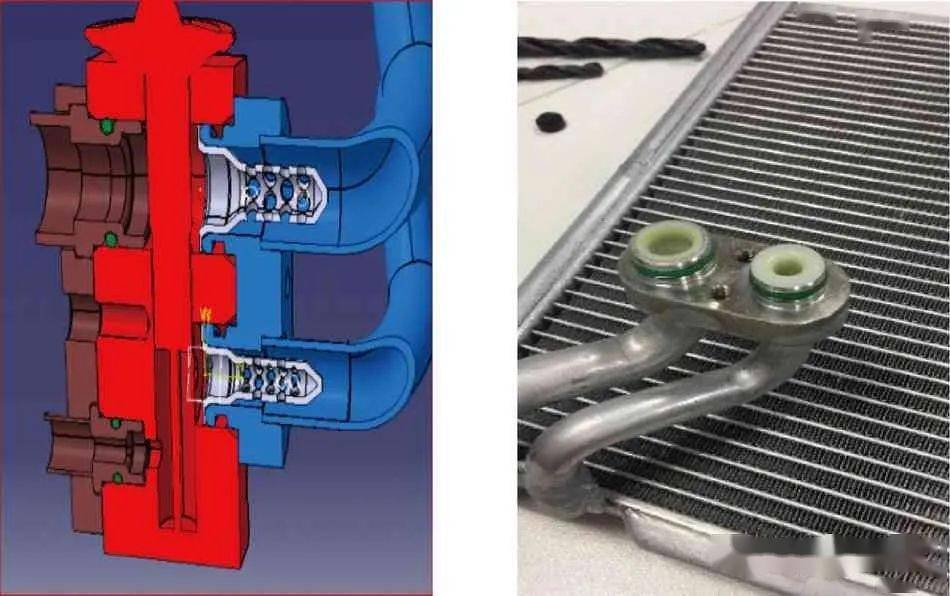

图9所示为小孔消声器的数模及实物.通过在蒸发器的进出口配管上加装小孔消声器以达到消除异响的目的.

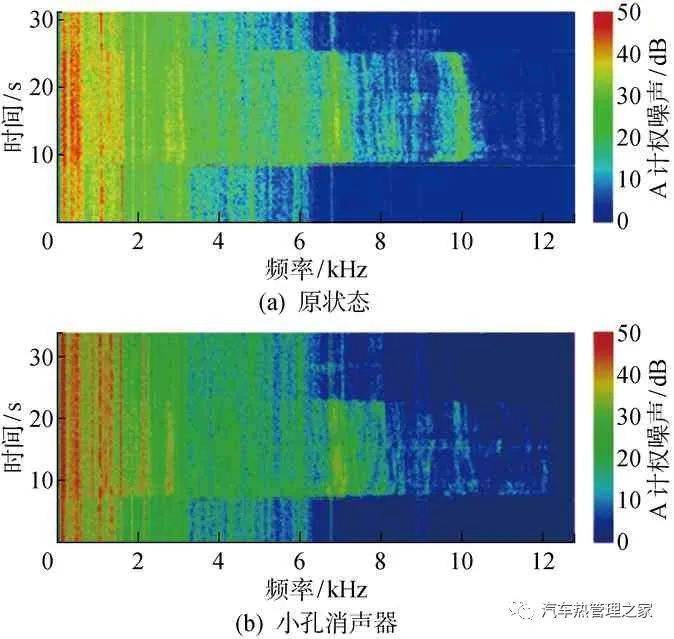

对实验进行主观评价,在第一次压缩机吸合时,高频异响依旧存在,但是第二次及第三次压缩机吸合时,人耳无法捕捉到高频异响.

图10为系统第一次吸离合时候的瀑布图对比,可以发现9 kHz以上的声音有所改善,声音响度降低,且频谱上的颜色变浅.9 kHz频率以下的声音响度降低的幅度较小.

图9 小孔消声器的数模及实物

Fig.9 The mathematical model and reality of small hole muffler

图10 第一次吸离合状态对比

Fig.10 Contrast of the first separation and reunion states

图11为第二次吸离合时的瀑布图,从图中可以看出异响的颜色较浅,即小孔消声器在第二次吸离合时仍存在异响的频率,但是噪声值降低,人耳无法捕捉到声音,和主观感受一致.

图11 第二次吸离合状态对比

Fig.11 Contrast of the second separation and reunion state

3.2 膨胀阀结构优化

高频异响的产生是由于气泡群振荡,因此减少管路混合时的含气率是提升汽车冷却系统NVH的一种解决途径.从膨胀阀的角度,如何在压缩机启动的前期让气态制冷剂尽可能的通过膨胀阀是解决高频异响的一种思路.

阀内部构造如图12所示,主要由阀球、蝶形限位装置、弹簧等零部件构成.为使压缩机启动前期气态制冷剂流过膨胀阀,在阀体的阀球与阀体接触处上加开小孔,并且将阀的动作值调高至0.21.在启动瞬间,冷凝器至阀这段管路中的部分气体会通过小孔,进入蒸发器,同时在调高动作值之后,阀的动作变慢,即在阀工作前,更多气体从小孔处通过.

图12 阀内部构造

Fig.12 Internal structure of valve

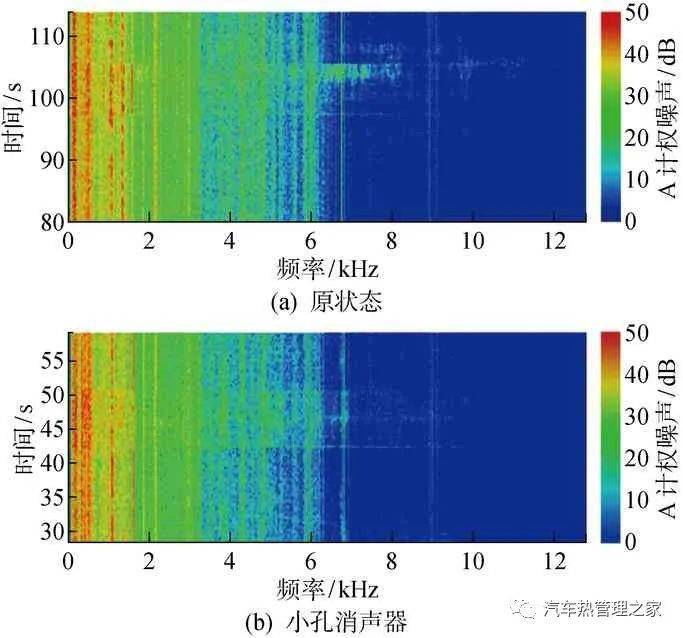

从实验的主观感受来看,压缩机吸合后的5.5 s左右,即数据开始记录后的10.5 s开始出现高频异响.前1 s高频异响较轻微,之后2 s响度稍有增加.整体来说,高频异响出现往后移的趋势,响度减小,NVH性能得到提升.

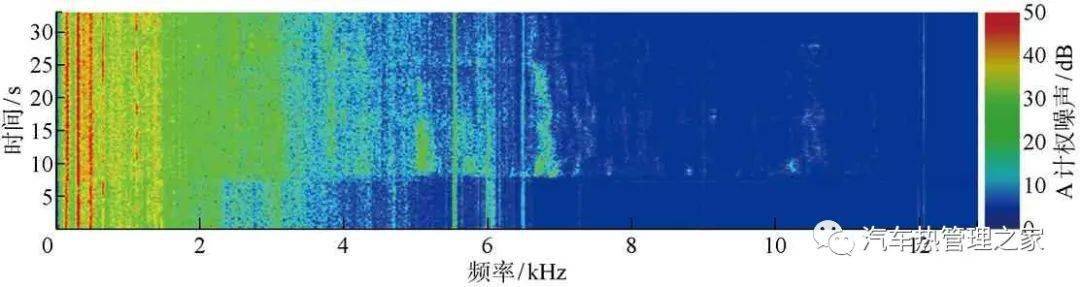

实验测试结果如图13所示,从图中可知,在5 s压缩机启动的时候,出现了异响,但是由于噪声值较低,主观上无法感受到噪声的存在.在12 s左右,瀑布图中6~8 kHz处的颜色加深,可见此时异响增大,一直持续到了16 s.总体趋势和主观感受一致.与此同时,可以发现9~12 kHz之间频谱异响消失,分析原因发现,在阀球与阀体接触处开了小孔之后,冷凝器至阀之间管路的压力降低,气泡群尺度增大,使得高频噪声得到改善.

图13 结构优化后的瀑布图

Fig.13 Waterfall map after structural optimization

3.3 扩张式消音器

扩张式消音器 [8]的原理是利用管道截面积的突变,使得原先沿着管道方向传播的声波往声源方向反射回去,达到消声的目的.图14为蒸发器配管加装消音器,通过主观感受,加了消音器的制冷系统,异响响度有所减小,但却出现了流水声和吹气泡声,噪声值较小.

从测试结果图15看,在5 s的时候压缩机启动,7 kHz频率以上的异响在瀑布图中颜色已经不太明显,但是在2~3 kHz之间出现了颜色较深的一段,和主观感受一致,分析原因发现配管和蒸发器呈一定的角度,导致液态制冷剂在消声器处存在着一定的堆积, 此时制冷剂流过这段时就会出现流水声和吹气泡的声音.在6~7 kHz之间,仍旧出现一段异响频谱,颜色深度降低,说明高频异响有所减弱,NVH性能得到提升.

图14 蒸发器配管加消声器

Fig.14 Evaporator with silencer

图15 消音器瀑布图

Fig.15 Waterfall with silencer

4 结论

通过对高频异响产生的机理进行分析,发现高频异响产生的原因是系统的初始运行状态不稳定,管路中出现气液两相流,形成气泡群.

本文主要从减少气液两相流动的含气率以及噪声产生后的抗性消声这两个方面对高频异响进行研究分析.减少含气率相当于将气液两相流动转化为单相流动,增加流动的稳定性,减少气泡群所产生的噪声.抗性消声是从传播途径的角度考虑,无论是小孔消音器还是扩张式消音器,其机理都是让声波在传播的过程中发生反射,使声能被消耗.

实验结果表明,采用小孔消声器的方案消除了9 kHz以上的高频异响,降低了9 kHz以下频率噪声值,当压缩机再次运行的时候,高频异响消失,相比于不加小孔消声器的方案,NVH性能得到了改善.通过更改热力膨胀阀的内部结构,消除了8 kHz以上高频异响,6~8 kHz之间的高频异响在压缩机启动的前半段时间内消失了,后半段还存在着微弱的声响,空调制冷系统噪声在可接受的范围之内.采用扩张式消音器,7 kHz以上的高频异响基本消除,但是出现了新的流水声和吹气泡的声音,响度较小,在可接受的范围之内.

作者:张振宇, 王理楠, 陈江平

上海交通大学 制冷研究所