汽车装配线的扭矩控制

。。。

3.1 扭矩类型及测量

3.1.1 扭矩的类型

生产制造过程中,根据紧固件设计规范标准及生产制造工艺,扭矩的标准类型主要有三种:

1. 动态扭矩:当紧固件在被固定的过程中测量得到的最大峰值。扭力扳手和动力工具都可以施加动态扭矩,动态扭矩不能在紧固件被紧固完之后测量。动态扭矩加载时进行在线测量得到的扭矩值。

2. 静态扭矩:在一个紧固件被固定好之后,将其在拧紧方向上继续旋转的瞬间所需要的扭矩。加载后对扭矩进行测量。

3. 检测扭矩:与静态扭矩相同。

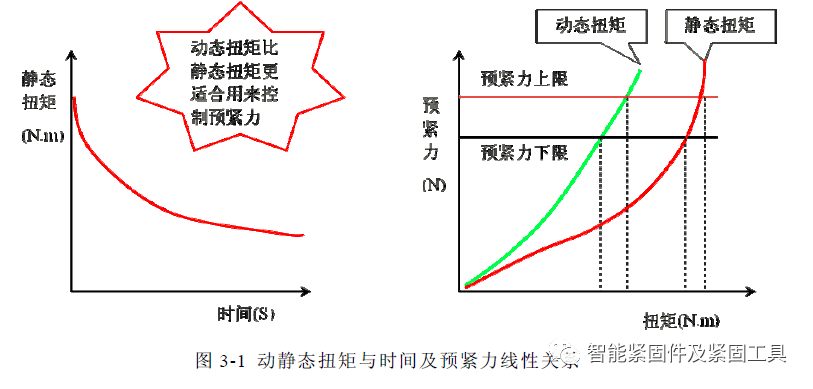

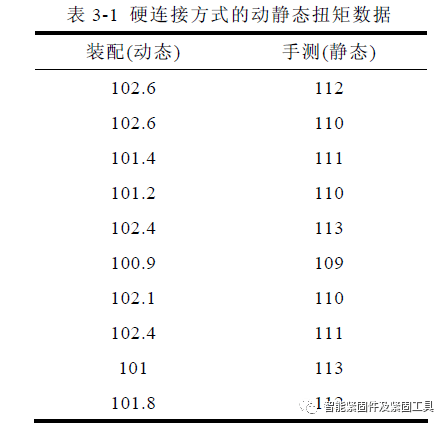

动态与静态两种扭矩的监控与使用何种工具无任何关系,但是在确认扭矩时却非常有用。动态扭矩和静态扭矩的测量结果可能并不相同,如图3-1所示。静态扭矩会随着时间的推移而衰减[17],被紧固件为非金属时尤为明显;而且影响静态扭矩的因素较多,与预紧力之间的线性关系不明显。动态扭矩不存在随时间推移而衰减的问题;与静态扭矩相比,动态扭矩与预紧力之间的线性关系更明显[18];通过动力工具可以直接控制动态扭矩。

3.1.2 扭矩的测量

无论是动态扭矩还是静态扭矩,对于控制精度较高的紧固点,在生产过程中需要对其进行测量,以分析趋势,进而判断过程控制的稳定性,以便及时发现因人工操作疏忽、紧固件变化、工具失效等原因而引起的扭矩变化[19]。

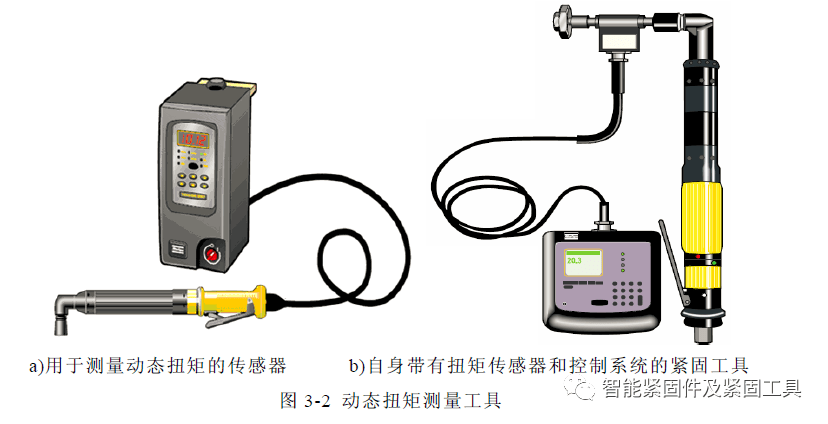

1. 动态扭矩测量方法:动态扭矩测量工具如图 3-2 所示。

a) 在紧固工具与被紧固件之间另加传感器进行测量。

b) 紧固工具自身所带的扭矩传感器测量。

2. 静态扭矩测量方法:

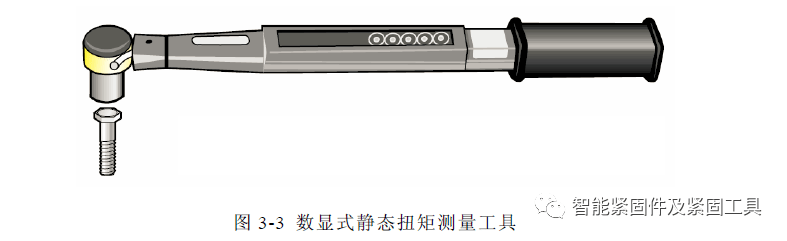

用扭力扳手(有表盘式,数显式等类型,大多采用表盘式),如图3-3 所

示,在紧固件拧紧的方向上拧小于5°的角度所得到的数值。

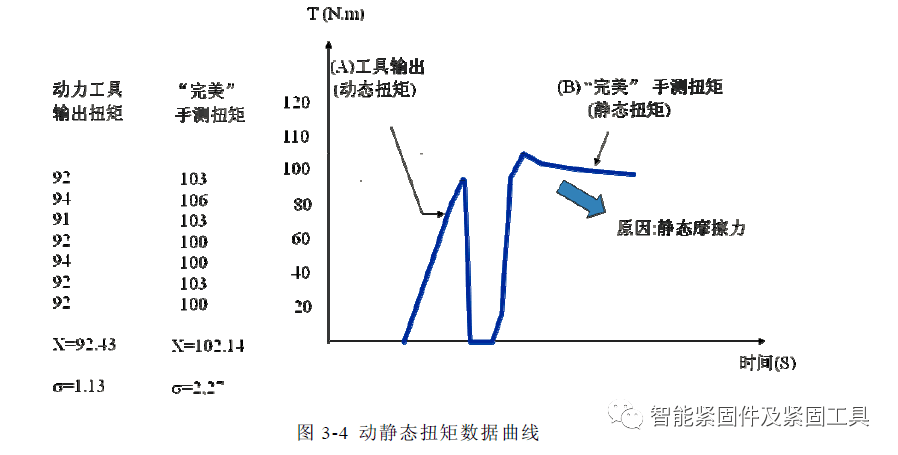

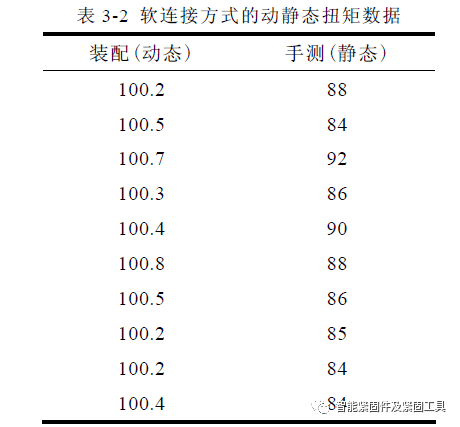

动力工具输出动态扭矩后,经过测量获得的静态扭矩数据对比,如图3-4所示。从数据可见,由于静态摩擦力的原因,所测量的静态扭矩的数值要比动态扭矩的数值偏大。而对于不同的连接方式,动态扭矩相差不大的情况下,所测量的静态扭矩会有一定差异[20]。

3.1.3 连接方式对扭矩测量值的影响

对于紧固件的不同连接方式,其作用于联接副的动态扭矩及静态扭矩也有所不同。通过典型的硬连接及软连接紧固件的动静态扭矩的数据进行比较。

1. 硬连接方式的动静态扭矩测量 10 组数据如表3-1 所示。

通过计算得出均值动态为101.84,静态为111.1,标准偏差(σ)分别为0.67,1.4,3σ 分别为2.01,4.1。

2. 软连接方式的动静态扭矩测量 10 组数据如表3-2 所示。

通过计算得出均值动态为100.42,静态为86.7,标准偏差(σ)分别为0.21,2.8,3σ 分别为0.63,8.3。

由以上的数据可知,对于硬链接形式的螺纹副,静态扭矩要大于动态扭矩,而软连接形式的螺纹副,静态扭矩要小于动态扭矩[21]。

生产过程中使用测力扳手时可能会出现以下问题:

1. 只能检查扭矩是否太低。

2. 同时受静态摩擦力影响。

3. 操作者不使用它们(生产效率低)。

4. 必须定期校准。

5. 测力扳手有一个很大的误差。

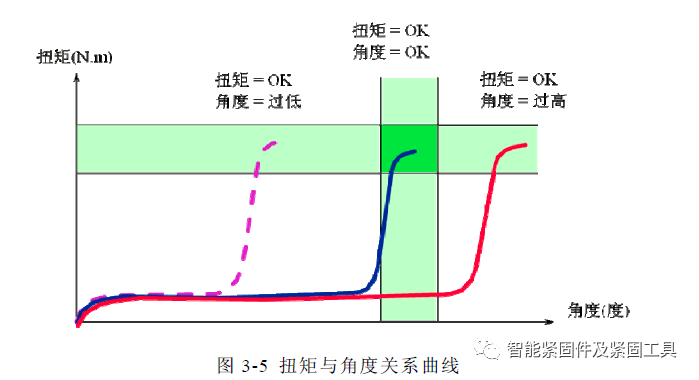

而在实际扭矩拧紧过程中,不仅仅是考虑扭矩的设定及检测,扭矩拧紧角度对整个过程也有很大影响,而最终导致扭矩的超差。扭矩和角度的相互关系如图3-5 所示。

从扭矩与角度关系曲线可以看出,扭矩控制过程中如果忽略任何一方面,在实际过程中所产生的偏差就很难被及时发现而导致扭矩控制失效[22]。设定动态扭矩时不仅要考虑紧固件,还要考虑被紧固件以及紧固件工具。动态扭矩太小,容易引起松动和疲劳断裂,同时不利于发挥紧固件的潜力;动态扭矩太大,容易引起紧固件屈服,甚至断裂,滑牙,以及被紧固件被压溃。被紧固件的材料硬度,表面粗糙度,表面摩擦系数,被紧固件的结构,都会影响所需要的动态扭矩。同时还要考虑被紧固件的强度,保证不会被压溃,进而得到被紧固件所能承受的最大扭矩。动态扭矩标准需要由紧固件和被紧固件共同确定。最小动态扭矩应该保证在客户使用的过程中不松动,最大扭矩应保证紧固件以及被紧固件不失效(如屈服,断裂,滑牙,压溃,变形等)。为充分发挥紧固件的性能,应使紧固件的轴向预紧力为紧固件保证载荷的50~75%[23]。

3.2 生产过程的保证

3.2.1 KPC 控制原理

在生产过程中,根据紧固件的安全性、失效性、可靠性等诸多方面的因素,将紧固件分为关键紧固件、次关键紧固件、普通紧固件、无扭矩控制紧固件四类,关键和次关键紧固件都需要对工具、测量工具进行定期标定,并对其扭矩趋势进行分析和评估。也就是通常采取的KPC控制。而KPC引用的基本原理就是基于统计过程控制(SPC)的原理[24]。统计过程控制是为了贯彻预防原则,应用统计技术对过程各阶段评估和监控,建立并保持过程处于可接受的并且稳定的水平从而保证产品与服务符合规定的要求的一种质量管理技术。就是用统计技术的方法对过程进行控制[25]。

在生产实践中,生产出的产品的质量特性数据总是存在着差异,这就是产品质量的波动性。从统计学的角度来看,则可以把产品质量波动分成正常的波动和异常波动两类。波动就是变差,即离散程度,是过程的单个输出之间的不可避免的差别。

正常波动:是由随机原因(普通原因)引起的产品质量波动,所造成的质

量特性值波动往往比较小,是过程变差的偶然因素,永远存在,不可查明,称之为正常波动的生产过程为处于统计控制状态,即受控状态或稳定状态[26]。

异常波动:是由特殊原因引起的产品质量波动。一旦存在,对产品质量的影响比较显著,而且不是始终作用于过程的变差的原因,可查明。称异常波动的生产过程为处于非统计控制状态,即失控状态或不稳定状态。

如何理解统计原理中的产品质量波动,需要结合生产过程中所使用的

KPC系统来进行。KPC系统引用的是SPC原理,它就是用SPC的基本来进行数

3.2.2 KPC 控制图

KPC 的常规控制图,也就是SPC 包括的许多常规控制图,分为以下两类:

1. 计量型控制图:均值极差图,均值标准差图,中位数极差图,单值移动极差图。

2. 计数型控制图:不合格品率图 (P 图),不合格品数量图,np 图,c图,

u 图。

KPC 系统选用的是均值极差图(X-R 图)。均值极差图的特点:

1. 适用范围广:无论X 是否为正态分布,根据中心极限定理,X 都服从或近似服从正态分布。因此只要是计量值数据,X 控制图总是没有问题的。

2. 灵敏度高。

下面简单介绍均值极差图作法。首先收集预备数据,最终根据公式及采集的数据算出X 图的中心线及上下控制限为均值,即KPC 趋势表中的控制范围及中值。

在收集数据做成趋势图之后,对KPC 控制图的分析直接影响到在线的过程控制质量。生产KPC 系统所选用这种控制图,它的失控表现实际可分成两类,一类是扭矩数据点超出控制限,即实际得到的控制扭矩的数值超出所发布扭矩的公差的上下限,另一类是扭矩数据点在控制限内,但排列不随机。针对第2 类做几种情况的介绍。

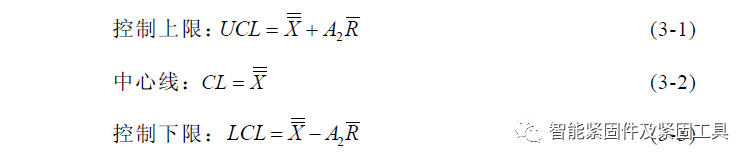

控制图对过程的监察是通过抽检来进行的,很经济。但抽检不可能不犯错误。解决办法就是根据使错误造成的总损失最小的原则来确定UCL 与LCL二者之间的最优间隔距离。休哈特所提出的3σ 方式都接近最优间隔距离。3σ 原则即控制图中的CL,UCL 及LCL 由下式确定。

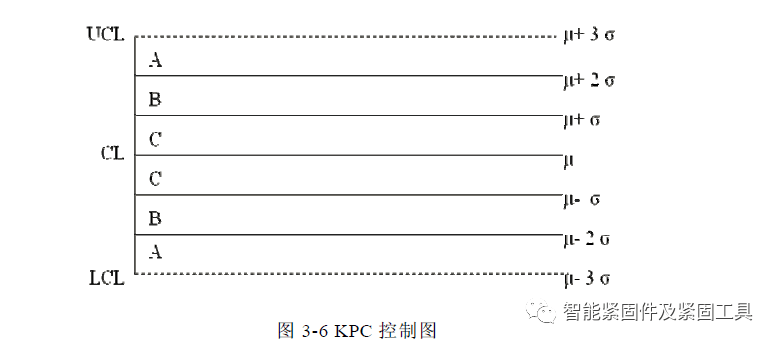

将控制限区域划分为A、B、C 3 个区,在分析控制图时不仅考虑上下限还考虑3 区的分布,如图3-6 所示。

过程异常,存在变差的情况,KPC 采用的均值极差控制图的过程异常表现状态有许多种,根据生产过程的实际情况选择了三种有代表性的失控表现进行分析。

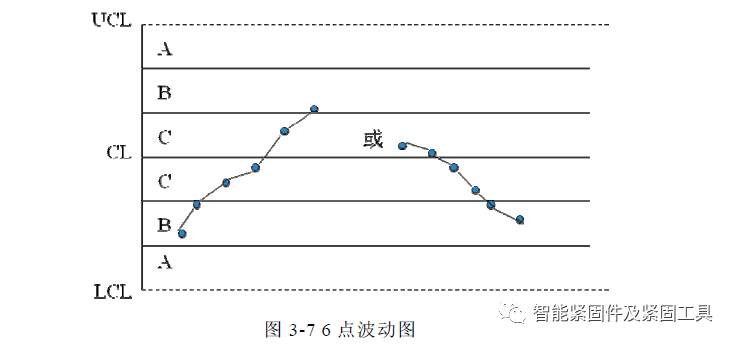

第一种情况如图3-7 所示,连续6 点上升或下降,这种情况说明极差/均值已有明显波动,存在可以查明的异常原因。如果这两条线的趋势都向极坏(超差)方向发展,可能的原因是工具逐渐磨损或操作人员技能发生变化,此类问题可采取标定工具并寻找分析根本原因。

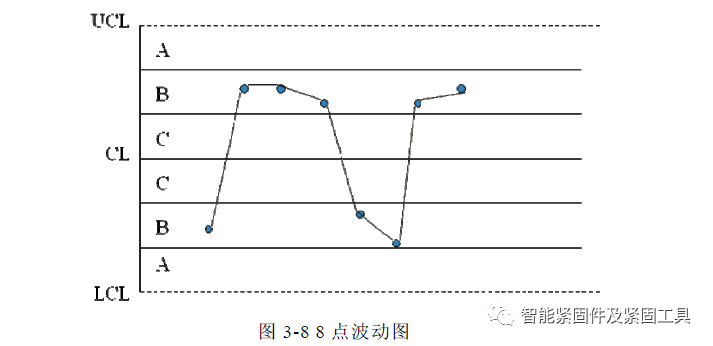

第二种情况如图3-8 所示,连续8 点在线两侧,并无一在C 区,该数据

离散度较大,一种可能为测量系统有误,如测量的人员存在测量水平的差异或测量工具有问题,另一种情况该数据来源存在问题。出现该情况可以采取更换新的检测工具测量、测量人员提高数据采集样本量,或检查是否是数据记录有误。

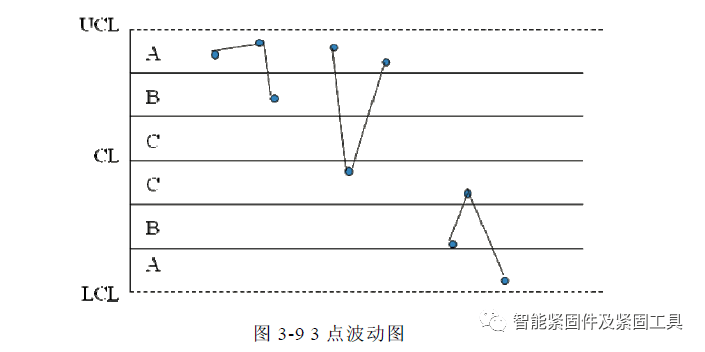

第三种情况如图3-9 所示,连续3 点中有2 点落在中心线同一侧的B 区以外,该情况意味着分布中线已发生异常变化。要从人、机、料、法、测、环6 个方面查找原因。

由此可以看出,对扭矩的控制需要从根本上提高其控制的精度,并尽可能避免不确定因素所导致的扭矩偏差,从而提高生产过程中对KPC 系统的监控力度。

3.3 生产过程中扭矩控制种类

在实际生产过程中按照紧固件控制等级一般的扭矩控制类型包括:

1. 动力工具+系统自动停线+色标。

2. 动力工具+系统自动停线。

3. 动力工具+定扭扳手+色标。

4. 动力工具+系统自动停线+定扭扳手+色标。

5. 手动工具+色标。

6. 动力工具+系统自动停线+定扭扳手。

而从工具角度区分,一般工具结合系统的控制形式主要有:

1. 普通类型的气动工具,不需给信号(非KPC 点)。

2. 与生产线控制系统系统相连,电枪反馈 OK 信号。

3. 与生产线控制系统系统相连,并使用套筒选择器,电枪反馈OK 信号。

4. 与生产线控制系统系统相连,线头扫描传给电枪车型信息,电枪反馈

OK 信号。

5. 与生产线控制系统系统相连,线头扫描传给电枪车型信息,使用套筒选择器,电枪反馈OK 信号。

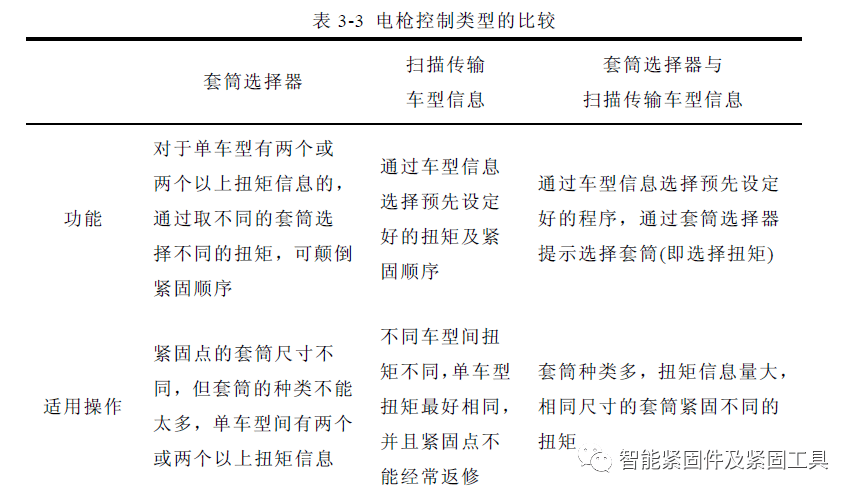

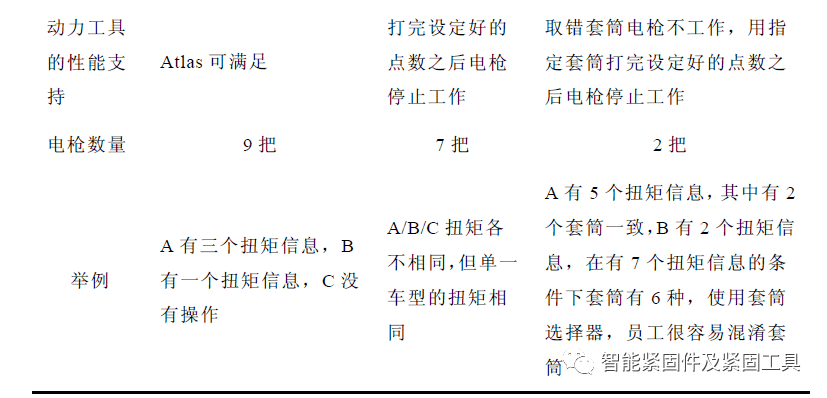

针对目前生产过程,只选择后三种比较特殊的电枪控制类型进行对比如表3-3 所示。

扭矩的控制在汽车制造过程中非常重要。在生产制造过程中在线时常发生紧固点漏紧固或扭矩施加不当而导致扭矩过载或偏低的情况,分析原因可能是如果某电动工具紧固两个螺栓,紧固完第一个螺栓,操作工习惯性的在第一个螺栓上多打一下,且两次紧固扭矩都OK 的话,工具会发出二个OK信号;这样最后一个螺栓如果不打紧系统不会提示。针对这种情况在目前扭矩控制的基础上增加角度监控,发现角度过大(划牙,螺纹孔偏或杂质)或过小(重复操作)时,这种情况下的OK 信号被过滤,设备发出报警信号,生产线控制系统停线。

3.4 本章小结

本章主要介绍了扭矩标准类型及测量方法,并分析了因紧固件连接形式不同而对动静态扭矩的影响。结合实际生产过程中扭矩控制的情况,介绍了过程扭矩控制及数据分析的基本原理和方法,分析了生产过程中由于扭矩超差而导致扭矩数据趋势曲线出现偏差的几种表现。总结了生产过程中扭矩控制的几种种类。并根据实际控制状况,分析了扭矩控制偏差潜在的过程控制失效可能原因,从而提出了对生产制造过程扭矩控制的新要求。

作者:许承岩 (哈尔滨工业大学)

出处:《汽车装配线扭矩控制的研究与改进》第3章,硕士论文