粉末静电涂装工艺在防护设备中的应用

摘要:介绍了防护设备粉末静电涂装工艺,包括设备组成、工艺流程、影响涂装质量的因素、涂层质量检测、常见问题及解决办法等。

前言

笔者所在公司的防护设备广泛应用于家庭、商业场所等地方,还有部分应用于地下或半地下工事,不仅对外观装饰性和经济性有较高要求,而且对耐蚀性和自重要求较高。

为了提升外观质量,防止表面腐蚀,增强市场竞争力,选用了铝合金为防护设备的基材,并以安全环保、经济高效、节约能源、涂膜性能优异的粉末静电涂装工艺进行表面处理。

1 设备组成

粉末静电涂装设备主要包括高压发生器、喷枪、供粉系统、喷粉室、固化装置、回收装置、输送系统、辅助系统等。

1.1 高压发生器

高压发生器是粉末静电喷涂的关键,它使带电粉末粒子与工件之间存在电位差,在高电压作用下令粉末吸附在工件上而形成漆膜。

电压直接影响粉末附着量,一般控制在60~80kV,过高容易造成粉末反弹和边缘麻点,过低则上粉率低。

1.2 喷枪

喷枪是粉末静电喷涂的主要设备,它利用电压对带有负电荷的粉末粒子进行雾化和扩散,并使其附着在正极工件上。

上粉率主要由枪头与工件的距离、角度、喷嘴型号、上粉速率等决定。要根据不同工件来选择不同喷嘴以达到雾化均匀的效果。

1.3 供粉系统

供粉系统由空压泵、供粉桶和管道组成。供粉桶中的新粉在空气压力下通过管道输送入喷枪,气压直接影响出粉量,进而影响涂层厚度。均匀稳定的出粉量是涂层均匀的有力保障,气压一般控制在0.30~0.45MPa。

1.4 喷粉室

喷粉室是保证涂装质量的关键设备,喷粉室内必须保持气流平衡,照明充足,内壁采用易清洗的PP板,并采用真空吸尘器进行清理,保持喷粉室内粉尘含量,使其低于爆炸极限(10g/m3)。

1.5 固化装置

固化装置采用燃油加热器,与循环风机配合,保持温度均匀,保证喷涂后的工件在(180±5)°C的温度下均匀固化20min。

1.6 回收装置

采用大旋风二级回收装置,喷枪喷出后没有上到工件的部分粉末被离心风机产生的气流带到大旋风分离器中,较大的粉末颗粒被分离出来,落入收集箱中,这些粉末经振动筛过滤后回收到供粉桶中循环使用。

1.7 输送系统

采用悬挂式输送链将工件直接送到喷粉室,喷涂完成后直接送到固化炉内,根据不同的要求调节链速,一般为4.5~5.5m/min,以保证固化时间及喷涂质量。

1.8 辅助系统

辅助系统有空气压缩机和油水分离器。空气压缩机是产生压缩空气的唯一设施,为了使涂料均匀雾化,保证涂层优良,还须配备油水分离器,从而满足输出压缩空气非常洁净的要求。

2 工艺说明

2.1 工艺流程

化学除油→流动热水洗→流动冷水洗→碱蚀→流动热水洗→流动冷水洗→化学出光→流动冷水洗→流动冷水洗→烘干→静电粉末涂装→固化→冷却→分类检验→入库。

2.2 前处理

前处理质量不好易造成涂膜脱落、缩孔、污点等疵病。为了提高金属基体与涂层的结合力,要进行前处理。

由于所要涂装的零件为铝制品,为了清除其上的灰尘、油污、金属氧化物、轻微划伤等疵病,需要进行以下前处理:

化学除油→流动热水洗(60~70°C,1~2min,下同)→流动冷水洗(室温,1~2min,下同)→碱腐蚀→流动热水洗→流动冷水洗→化学出光→流动冷水洗→流动冷水洗→烘干。

下面以1m3的槽为标准,说明各工序的槽液组成和操作条件。

2.2.1 化学除油

105净洗剂 5~8mL/L

碳酸钠(Na2CO3) 20~40g/L

磷酸三钠 (Na3PO4·12H2O)20~40g/L

温度 60~80°C

时间 7~10min

2.2.2 碱蚀

氢氧化钠(NaOH) 10~20g/L

温度 60~80°C

时间 5~15min

2.2.3 化学出光

硝酸(HNO3) 300~400mL/L

温度 室温

时间 10~20s

2.3 静电喷涂

静电喷涂是一种在静电作用下,令粉末均匀吸附于工件表面,形成粉状涂层的表面处理方法,它具有防腐装饰性好、涂料利用率高、安全高效等优势,得到了各行业的广泛应用。

2.3.1 喷涂时的注意事项

(1)喷涂前要检查喷枪出粉是否顺畅,是否有泄漏,静电喷塑机的地线必须良好。

(2)静电粉末涂料被装入振动自动筛,过滤后在洁净的空气压力下进入供粉桶。

(3)对于大份量、远距离喷涂,电压为60~80kV;对于复喷或当静电屏蔽比较严重时,应使用低电压,一般为30~50kV。

(4)雾化气压一般调节为0.30~0.45MPa。

(5)喷枪口距离工件一般为150~300mm;工作时保持喷枪与工件平面垂直,前后移动速率为0.1m/s,匀速上下往复喷涂。

(6)对于无需喷涂的地方,要用工装遮盖。

(7)确保供粉桶与地面绝缘,工作时应及时清理喷枪及枪臂上沉积的粉末。

(8)经常更换供粉管。

(9)喷涂完的工件及时进行外观检查,看工件表面是否有漏喷或喷涂不均匀的地方。如有,要用超细纤维毛巾擦掉或用清洁压缩空气吹掉工件上的粉末,再重新进行喷涂。

2.3.2 粉末涂层的固化

将喷涂好的工件放入烘箱,加热到预定温度(180~200°C),并保温相应的时间(10~20min),使粉末熔化、流平、固化,自然冷却后取出。

注意:

(1)烘烤前严禁用手触摸喷塑部位和剧烈振动工件。

(2)烘箱密封保温,并采用热风循环系统,使内部空气相互对流,保证温度均匀。

(3)每班后要采用真空吸尘器对烘箱进行清理,保证烘箱清洁,并且专烤专用。

2.3.3 外观质量检查

冷却后按以下外观质量要求进行100%检查:

(1)涂膜应平整、光滑,无明显色差。

(2)不允许有漏喷的地方。

(3)不允许有明显的橘皮、针孔、缩孔、划痕、擦伤等现象。

2.3.4 影响涂装质量的因素

除了前处理,影响涂装质量的因素还有粉末电阻率、喷枪移动速率、喷涂电压、喷涂距离、喷粉量、喷涂时间等。

2.3.4.1 粉末电阻率

电阻率过低,工件上的带电粒子易失去电荷;反之,被吸附在工件上后电荷不易失去,由于积蓄的电荷与粉末同极性,后来的粉末粒子受到斥力,难以附着在工件上。较理想的粉末电阻率为1010~1016Ω/cm。

2.3.4.2 喷枪移动速率

喷枪移动要均匀,速率一般控制在0.1m/s左右,上下间距不留空档,避免出现过喷和漏喷。

2.3.4.3 喷涂电压

电压对上粉率影响较大,一般控制在60~80kV。电压过低时上粉率低,电压高于90kV后粉末附着量也减少,且易造成针孔、缩孔等缺陷。

2.3.4.4 喷涂距离

喷涂距离主要影响膜厚,一般控制在150~300mm。距离增加会影响膜厚及效率,距离缩短则易放电击穿涂层。

2.3.4.5 喷粉量

喷粉量主要影响膜厚及沉积率,一般控制在50~200g/min,喷粉量小些时沉积效率较高。

2.3.4.6 喷涂时间

喷涂时间与喷涂电压、喷涂距离、喷粉量等几项参数相互影响。当喷涂距离较大,喷涂时间延长时,喷涂电压对膜厚极限值的影响减小;随着喷涂时间的延长,喷粉量对膜厚增长率的影响显著减小。

3 涂层性能检测

3.1 耐盐雾性

采用(50±5)g/L、pH为6.5~7.2的氯化钠溶液,在(35±2)°C的温度条件下对工件先进行24h喷雾,再干燥24h,2个循环共96h。

试验后观察涂膜质量,涂层的起泡及生锈程度满足GB/T1766–2008《色漆和清漆涂层老化的评级方法》中第4.5条和第4.6条规定的2级水平。

3.2 涂层厚度

采用专用测厚仪在工件上相距10mm以上的5个点进行测量,取平均值。要求涂层厚度在50~100μm之间。

3.3 附着力

按照GB/T9286–1995《色漆和清漆漆膜的划格试验》检测涂层附着力,要求至少是2级。

3.4 耐冲击性

按GB/T1732–1993《漆膜耐冲击测定法》进行检测,在50cm的高度冲击1kg后无裂纹为合格。

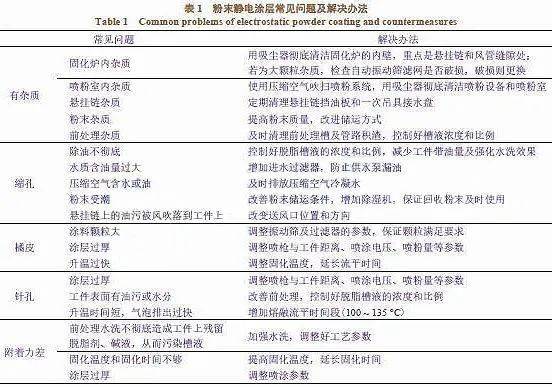

4 常见问题及解决办法

粉末静电涂层常见问题及解决办法见表1。

5 结语

经多次试验、摸索,公司的铝合金基材防护设备粉末静电涂装工艺稳定。3年来的实践证明,合格率高达95%以上,为保证产品的质量及提升其市场竞争力作出了一定的贡献。

来源:段春燕、刘喜平、张春杰、罗学彬、蔡凌晓 山西新华化工有限责任公司