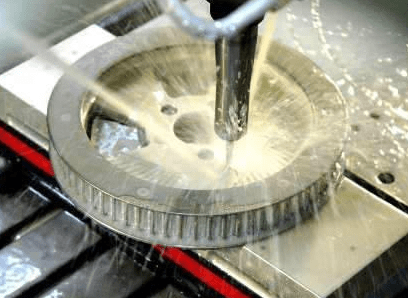

金属加工液消泡剂

金属加工液在使用过程中容易出现大量的泡沫问题,金属加工液泡沫容易影响加工的质量以及精准度,可通过添加金属加工液消泡剂NHHGZJ.COM尽早对泡沫进行消泡和抑泡处理,防止泡沫产生负面危害。

【一】金属加工液起泡的原因:

金属加工液由于内部原因与外部原因,在使用过程中容易产生泡沫。其泡沫产生的原因有:

1、流体循环泵密封不严,增大液体的泡沫;

2、金属加工液液槽容积过小,导致切削液静置时间不足;

3、水槽设计中直角太多,或切削液的喷嘴角度太直;

4、系统设计不合理,尤其是回流管和液槽的布局不合理;

4、水质偏软、度软化的水,含碱的水会增加乳化液的泡沫;

5、金属加工液的流速太快,气泡没有时间溢出,越积越多,导致大量泡沫产生;

6、偶发性泡沫问题,常常由于外界影响所致,如切削液受到清洗剂污染,渗入杂质等。

【二】金属切削液泡沫的危害

金属切削液泡沫需要尽早处理。否则容易出现泡沫影响。如:

1、增加安全隐患

切削液泡沫水平增高,从液槽中溢出后会在机床周围扩散开,导致车间地面不整洁,需要保洁人员经常清理;造成地面湿滑,带来安全隐患。

2、液位不准

泡沫上升,会掩盖中央液槽的实际液面,使维护人员无法判断真正的液面水平,这样的误判会导致维护人员无法决定补水补液的量,从而导致维护质量的不稳定。

3、影响加工效果

泡沫过多有时会导致由泵打到加工处的切削液混有大量空气,形成气液混合物,影响润滑和冷却效果,会导致加工表面效果差、烧伤、刀具损耗加快等诸多问题。

4、影响系统运行

金属加工液泡沫上升会使机床设备的传感器误以为液面高,从而报警,甚至导致机床设备停止运转,造成非计划停机的生产事故。

【三】金属加工液消泡解决方案

金属加工液在使用过程中如果产生大量的泡沫,据第三方调查统计,金属加工液使用现场遇到的最频繁的问题是泡沫问题,约占30%。泡沫层出不穷,严重影响到生产的正常进行。以及导致安全隐患、影响液位判断、影响加工效果。需要尽早对金属加工液泡沫进行控制。

如今工业4.0时代对金属加工液的质量和技术提出了更高的要求。如果出现金属加工液泡沫问题,可通过及时采取相关措施,并配合添加合适的金属加工液消泡剂,消除和控制泡沫。

在金属加工液使用现场,紧急情况可以通过添加消泡剂解决泡沫问题。另外,在金属加工液配置过程中,也可添加适量的NHHGZJ.COM消泡剂,可从生产源头对泡沫进行控制,优化金属加工液的配方。