5个重要参数优化变频器编程——一招搞定所有变频器

图片来源:西门子

作者:Christopher Jaszczolt

“

为变频器编程来适配大多数工业应用场景,只需要设置最基本的参数即可使电机运行。了解这5个重要的变频器参数,可以优化编程设置。

”

变频器是一种电子设备,它使用高速开关或绝缘栅双极晶体管(IGBT),将三相输入电源转换为可变频率和电压输出以控制电机转速。

通过变频器,电机可广泛应用于各种场景,实现跨线操作或机械方式无法实现的控制。使用变频器控制的电机,用户可以通过匹配电机速度来优化系统效率,以保持精确的系统需求。大多数变频器应用都可以提高系统效率,因此通常在不到一年的时间里,就可通过节能收回在变频器上的投资。

与所有电子设备一样,变频器具有先进的功能,无需配置外部设备和可编程逻辑控制器(PLC)就可提供更多的系统控制。正是由于这些创新,有些人可能会认为要实现这些功能需要对变频器进行大量编程,这是可以理解的。但在大多数应用场景下,只需做出最基本的设置,就可使电机运行起来。这是因为变频器的设计和制造旨在将复杂的事情变得简单易行。

在大多数情况下,变频器的默认设置足以满足应用需求,无需进行任何调整。如果应用需要调整参数,一般不会超过 12 个。为变频器编程来适配大多数工业应用场景,只需要设置最基本的参数即可使电机运行。了解下面 5 个重要的参数,可以优化变频器编程。

1

控制方式

通常,需要变频器安装人员设置的第一个参数是控制方式。控制方式的选择决定了变频器调节电机转速的能力。这些控制方式可分为 3 种 :V/f(伏特 / 赫兹)控制、自感应矢量控制和闭环矢量控制。

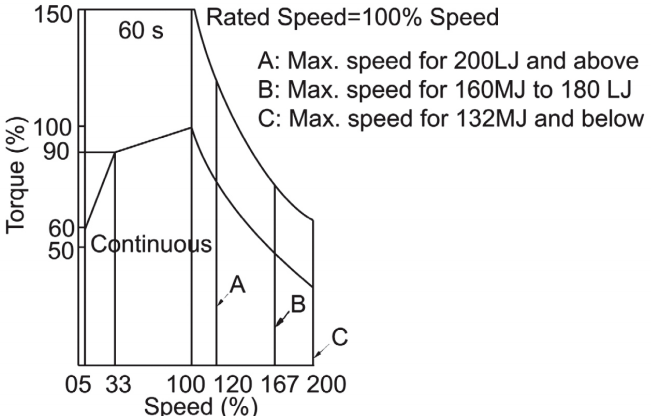

▎图 1 :变频器预先配置了 过载功能,以解决不同 类型的电动机。本文图 片来源 :Yaskawa

V/f 控制是最常用的电机控制方法。它是这 3 种控制方式中最基本的方法。在变频器转速需要调整时,V/f 控制可将变频器固定为按照预定义的电压和频 率曲线输出,从而使电机按照该曲线调整。可以调整这些 V/f 模式以提供 高 启 动 转 矩,也可以在无需恒定的电压与频率关系时降低转矩,优化可变转矩负载的效率。

自感应矢量控制是可以对电机转速进行更精细控制的一种方法。变频器可以使用各种不同和复杂的控制方案来实现此控制。本质上,复杂的算法用于监视、解释和响应电流反馈,以提供精确的电动机控制。但是,看待此控制方法的最简单方式是将其视为不需编码器的精确电机控制。

闭环矢量控制是可用的最先进的电机控制方法。闭环矢量控制使用电机编码器来提供精确的转速反馈,并消除因响应电流反馈而在变频器控制中产生的任何偏差。增加编码器可以让变频器清楚电动机正在做什么以及它正如何响应负载。

为什么要调整控制方式?

调整控方式是为了满足电机驱动应用的需求。有些应用很简单,只需要以近似速度运行,而有些应用则需要精确和动态的电机控制。每一种控制方式都能满足应用需求,或限制系统启动和运行所需的编程。

V/f 控制通常用于不需精确控制转速的系统,例如风扇或泵。在最基本的 V/f 控制方法中,允许电机偏离转速指令。转速的轻微变化,几乎不会影响整体的系统性能,因为其它驱动程序会调整转速以维持系统需求。

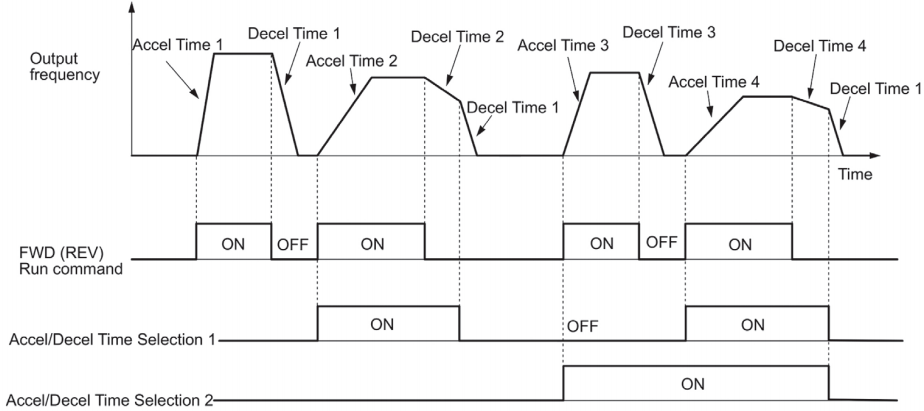

▎图 2 :使用适当的加速和减速时间,可以显著减少电机启动时的冲击电流和转速变化时的电流浪涌。

例如,如果要求风扇以半速运行并且无法维持需求,那么大多数系统配置就会通过变频器的比例积分回路或与外部设备配合使用来提高转速指令,以提供所需的电机转速。由于几乎不需要编程即可实现,V/f 控制是最常用的控制方法。

大多数变频器制造商根据多年的实践经验,已经将泵和风扇设的运行模式设置为默认配置。这些默认配置可以提供最佳节能效果,几乎不需要编程。即使是固定扭矩应用,例如压缩机,也可以充分利用 V/f 控制的优点进行配置,非常方便。

自感应矢量控制可以改善过程控制,减少维护工作。例如,自感应矢量控制将电机转速调节到电机额定转速的 1/200 以内,提供动态转速控制,从高起动转矩降低到低速,并在没有外部设备的情况下限制电流和转矩。为了提供这些先进的电机控制功能,变频器需要特定的电机特性信息,例如电动机空载电流、电阻和电感。

为了获得这些信息,变频器可以通过简单的电机调谐来运行,通过键盘输入电机的基本铭牌数据,例如额定电流、电压和转速。受益于此控制的应用包括搅拌机、洗衣机和冲床 / 冲压机等。

闭环矢量控制增加了转速反馈信号,可以最大程度地实现过程控制并减少维护工作。闭环矢量控制可实现低至 1RPM 的精确转速 控制、零转速下的高启动转矩、零转速控制和转矩调节。这些功能用于转速偏差不能超过几个 RPM 的场景,否则输出将不符合其设计规格。

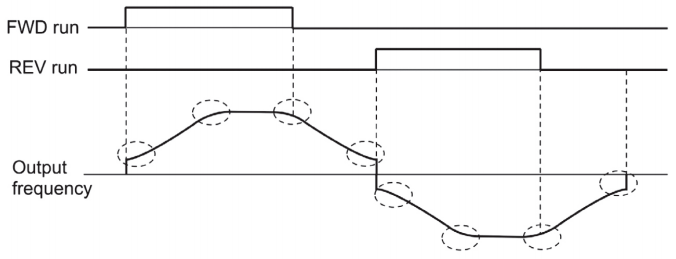

▎图 3 :加速 / 减速曲 线中的转折点,出现在每个斜坡的起点和终点。在这些 点上,需要最大的扭矩或电流,才能 推动电机实现期望的运动。

例如,许多挤出机使用编码器反馈来将电动机转速精确的维持在所需的转速下,以确保产品符合其规格。编码器反馈还可以确保精确的扭矩监控,以使变频器对可能阻塞或损坏机器的高扭矩条件做出响应。闭环矢量控制中需要使用与自感应矢量控制相同的电机调整需求,以优化电机控制并减少编码器反馈所需的补偿。

变频器对电机的特性了解得越多,电机运行的就越好。无论有无电机反馈都是如此。挤出机、高速锭子和恒张力放卷机等应用都是利用了闭环矢量控制的优势。

2

电机满载电流

大多数变频器的控制设置中,已经将最常用的应用场景设为默认配置,因此对于任何变频器安装人员来讲,真正需要编程设置的第一个参数往往是电机满载电流或电机额定电流。在额定功率和额定电压下,电机的设计允许以其铭牌上的额定电流连续运行。用电机的满载电流额定值对变频器进行编程,可为正在运行的电动机配置变频器的电子热过载。

尽管变频器是天然的软启动器,但电机仍可能会在短时间内超过其额定电流,例如在启动、冲击负载、快速减速或超出循环期间。但是,长时间过高电流会导致电机过热,从而缩短使用寿命和过早失效。由于负载或联轴器的机械损坏,也可能发生转子锁定。随着时间的流逝,负载磨损还会导致电流消耗增加,该电流可能超过电机的满载电流。

为避免电机故障,将电机铭牌上的满载电流设置为变频器的电机满载电流值。在变 频器内设置变频器的电子热过载,需要满足 国家标准和当地法规对电机过载保护的要求。利用变频器的电子热过载保护,用户可以消 除电机机械过载,从而降低成本,消除潜在的故障点以及任何与维护过载触点完整性相 关的维护需求。

变频器的电子过载保护功能,可根据输出电流、输出频率、电动机热特性和时间来估算电动机过载水平。当变频器检测到电机过载时,会触发故障,关闭变频器输出以保护电机免受热故障的影响。这些过载曲线可以根据电机的能力进行设置。很多泵、风扇的电机,都是为可变转矩负载而设计的,这意味着它们并不是为低于额定转速时的额定 电流而设计的。

降低连续过载,可以减少维护并确保最大限度地延长电机的使用寿命。变频器预先配置了过载功能,以适应不同的电机类型, 包括 40 :1 转速的可变转矩负载,100 :1 转速的恒定转矩负载和非常规电动机,例如永磁电动机。

3

加速和减速时间

变频器是天然的软起动器。当速度改变时,它们可以减少浪涌电流。为此,变频器根据预设的加速和减速时间来启动和停止电机。这些时间或斜率定义了从零转速到最大频率所需的时间。可以有固定速率,也可以有多组速率,这些速率可以根据运行条件或发送指令给变频器进行调整。

使用适当的加速和减速时间,将显著减少启动和转速变化时的浪涌电流。这会延长电机(较少的热量)和动力总成的寿命(较 少的动态高扭矩变化)。变频器还将这些电流与线路隔离。因此,不需要由变压器提供大的浪涌,因为这可能会导致不必要的发热或影响其供电电压,进而可能影响变频器性能或系统上的其它负载。较低的浪涌电流意味着公用事业公司因电流 / 功率波动而收取的 费用得以消除。

变频器加速和减速时间通常会根据其预期应用设置默认值。风扇 / 泵变频器的斜坡时间会更长,而通用工业变频器的斜坡时间则相对较短。这有助于简化安装过程。但是,并非所有默认设置都适用于每个应用。需要调整这些斜坡时间,以将电流保持在变频器和电机的限值之内。

由于负载的惯性,启动 / 停止负载的速度可能比驱动 / 电机的当前能力所允许的速度更快。剧烈的加速 / 减速率将导致更高的电流,这可能会对变频器和电机造成负担,并导致过载或过电流故障。设置正确的加速和减速时间可确保系统性能正常,同时确保无故障运行。

加速 / 减速曲线中的转折点,出现在每个 斜坡的起点和终点。在这些点上,需要最大的扭矩或电流才能推动电动机实现期望的运动。因此,在总斜坡时间需要保持较低的情况下,可以对这些点进行调整以减少总斜坡时间。这些点称为加加速或 S 曲线时间调整。这些设置延长了加速或减速斜坡的高应力点的时间,以减少对总体启动 / 停止时间的影响。

4

转速和运行指令

变频器在其运行的每个时刻都需要两个参数 :运行指令和转速参考。运行指令告诉变频器应该启动电机,而转速给定则为变频 器提供运行频率。要实现电机控制,两个输入都是必须的。否则,电机将空转。在变频器安装过程中,参数设置是技术支持最常见的故障排除方法之一。

设置变频器的转速和运行指令,更多地是关于选择如何运行电机,而不是是否希望 电机运行。大多数制造商默认通过数字和模 拟输入来运行其变频器。触点和继电器将运行指令馈送给变频器。然后使用模拟输入将 转速参考值输入到变频器。

这些模拟参考可 以是 0-10 V dc,+/-10 V dc,0-20 mA 或 4-20 mA 信号。每个参考源都有其自身的优 势。基准电压源易于生成且易于理解,而电 流信号传播的距离更远,且不受附近电噪声的影响。其它控制方式可通过直接键盘控制或网络通信来实现。这些参数均为变频器提供了运行电机所 需的精确转速。变频器的电机速度控制基准 越准确,其能实现系统需求的精度就越高。精确满足系统需求,意味着变频器可实现更 高的节能效益。任何指令接口的目标,都是实现系统所需的控制,以实现效率、质量和安全性的最大化。

5

故障复位

有许多外部条件,可能会导致变频器超出其设计规格中所规定的运行条件。为了维持产品寿命并预防故障,变频器可能会触发故障以保护自身。可能导致变频器故障的条 件,包括过快的启动时间和停止时间、功率损失以及转子锁定状态等。

许多变频器具有自动故障复位功能。此功能使变频器可以检测超出其预设范围的工况,并触发故障停机以保护自身、电机以及机械系统的其余部分。故障复位功能允许用户检测事件,如果故障工况已经消除,则可将变频器恢复为正常运行状态。

自动复位的目的是避免频繁的故障停机,以保持连续运行。停机成本高昂,在确信事件无需停机时,自动复位功能可使系统保持运行,除非认证人员检查后确认有必要停机。

比如,雷暴引起的电压尖峰。这些罕见的情况不需要进一步分析。在这种工况下,变频器会停止运行,从而保护自身。自动复位功能使变频器无需用户干预即可重启,从而节省了时间和成本。

有多种方法可以实施变频器技术来自动执行电机控制需求。变频器的设置可能很复杂,但是大多数应用只需进行少量调整即可启动和运行。此外,变频器简化了安装过程。例如,可通过启动例程或向导,引导安装人员通过问答菜单的形式,完成对变频器的编程,以确保应用可以满足需求。变频器的设计将越来越易于使用,并通过优化效率、质量和安全性来最大化其投资回报率。

- END -

本文来自于控制工程中文版(CONTROL ENGINEERING China) 2020年3月刊《技术文章》栏目:优化变频器编程的5个重要参数

五年前AlphaGo都打败人类了,为何工业人工智能还困难重重?——对话陈妮亚博士

工业4.0的五大趋势勾勒未来“柔性”工厂

FDT 3.0标准:实现工业物联网和控制系统集成

边缘计算和云计算时代“自动化数据采集模型”的变革

怎么选不会错——嵌入式HMI vs. 基于IPC的HMI

邀请您加入工业自动化微信群

从2021年起,为了加强编辑和读者、读者与读者之间的沟通,我们面向专业读者组建了各类工业自动化技术微信群。

我们组建了以下技术类别群:

TSN网络群

PLC群

DCS群

机器视觉群

机器人群

工业软件群

人机界面群

运动控制群

传感器群

工业安全群

仪器仪表群

工业AI群

发送“姓名+技术兴趣+城市”添加小编微信(cec_editor),审核后将邀您加入相应技术群。