超级石化推荐:先进过程控制在常减压装置中的应用!

转载须知:文章旨在分享转发,为尊重小编劳动成果,其他公众号转载时请将“ 本文转载自超级石化(ID:superpc91 )”标识于正文最上方。未经授权私自转载和未配合要求转载者,我们将作举报处理。

重要会议通知:由中国石油和石化工程研究会主办的2021年(第七届)全国石油化工企业设备维护与检修高端研讨会,定于9月15-17日在青岛举办。(中石油、中石化、中海油、中化、国家能源、延长石油及地方炼化企业参加,会议规模400人),如有联合主办、协办、演讲展示、参会等事宜请联系超级石化(ID:superpc91 )。

重要会议通知:中国化工学会联合中国石油、中国石化、中国海油、中国中化、国家能源集团、延长石油等单位将于8月18~20日在上海继续联合召开“2021年(第三届)中国智慧炼化高峰论坛”。如有联合主办、协办、演讲展示、参会等事宜请联系超级石化(ID:superpc91 )。

超级石化主要内容:青岛石化350万a常减压装置主加工进口高酸原油,包括达连,达混,杰诺罕戈瓦斯料尼亚,荣重帕慈弗洛,马林、凯杰等10多种,由于原油性质复杂,原油换罐频紫的原因,对常减压装置平稳操作提出了高要求。投用先进过程控制系统(APC)以后,装置关键被控变量的控制更为平稳,主要操作参的标准偏差均降低30%以上,减轻了操作人员的劳动强度,取得了良好的经济效益关键词先进过程控制常压炉常压塔减压炉减压塔。

1前言

先进过程控制(APC)是一套工业应用软件,将整个生产装置或者某个工艺单元作为一个整体研究对象,首先通过现场测试,量描述各变量之间的相互关系,建立过程多变量控制器模型。利用该模型可以预测装置的变,提前调节多个相关的操作变量,因而可提高装置运行的平稳性。利用目标系数,计算优化制方案,使装置处于最优操作点附近运行,从而最大限度地提高目的产品产率、降低消耗,增加经济效益。

青岛石化常减压装置使用的先进控制软件美国 Honeywell公司的 Profit Controller.首先要通过工厂测试采集的数据,结合工程经验建立控制器模型。控制器投运后的工作步骤包括:①采集实时工艺数据,利用模型来预测工艺参数的变化趋势;②用模型计算动态控制方案;③结合经济优化,决定如何调节操作变量,计算出操作变量的调节步幅。

Profit Controller控制器在每个控制周期都会较预测值和当前实际值,并且进行校正控制器的调节范围是由操作人员根据操作经验(或设计)而设定。

由于会有多种控制方案来实现控制目标,因控制器需要利用操作变量优化系数的方法来比较确定控制方案,从而在实现控制目标同时,不断地把装置推向最优操作点,以获得最大的经济效益。

青岛石化350万/a常减压装置主要加工口高酸原油,包括达连,达混,杰诺,罕戈、瓦斯科尼亚、荣重帕兹弗洛、马林、凯撒杰等10多种,由于原油性质复杂,原油换罐频繁的原因,对常减压装置平稳操作提出了高要求。为此,在现有基础上,青岛石化常减压装置采用美国 Honeywell公司的 Profit Controller先进控制软件,由石化盈科信息技术有限责任公司,青岛石化共同实施上线。

2先进过程控制系统控制策略

自2016年12月13日起,常压炉控制器、常塔控制器、减压炉控制器,减压塔控制器四个先进控制器进行试投用。常压炉控制器用后,对装置运行情况的改善,主要体现在减小常压炉各进料支路出口温差、实现闪蒸塔底液位自动控制,实现烟气氧含量和炉膛负压的自动控制;常压塔控制器投用后,对装运行情况的改善,主要体现在实时产品质量控制的一致性,在保证产品质量合格前提下,提高了石脑油收率;减压炉控制器投用后,对装置运行情况的改善,主要体现在降低减压炉各进支路出口温差、实现常压塔底底液位自动控制,实现烟气氧含量和炉腔负压的自动控制,终实现两炉效率的提高;减压塔控制器投用后,对装置运行情况的改善,主要体现在各侧抽出温度的自动稳定控制。四个控制器都起到了减轻操作人员劳动强度的作用。

3先进过程控制系统应用效果

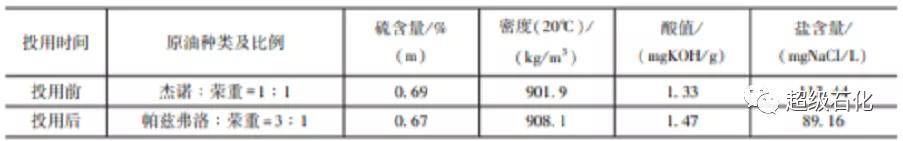

APC投用前,常减压装置掺炼杰诺和荣重原油,原油性质较轻,酸值略低;APC投用后,原油换罐,掺炼帕兹弗洛和荣重原油,原油性质之前较重,酸值略高,硫含量基本持平。具体参数如下表:

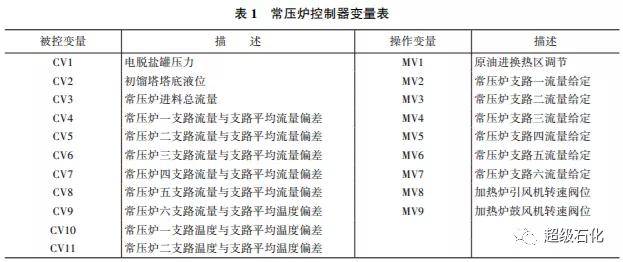

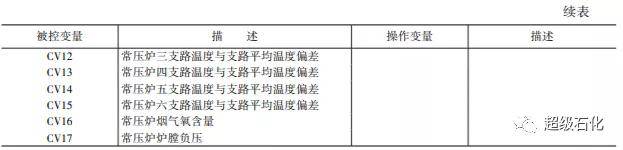

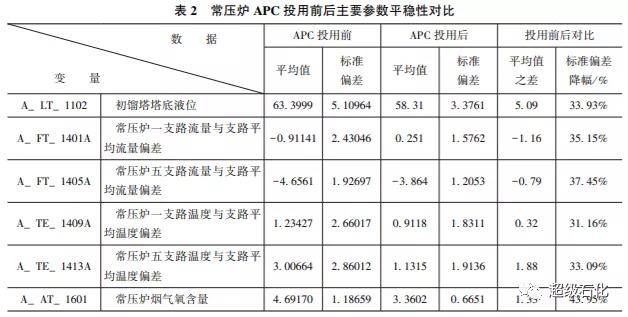

3.1常压炉控制器应用效果

常压炉控制器投用后,有效平稳了关键操作参数平稳了加工量变化对闪蒸塔液位及常压炉系统的冲击和影响。主要被控变量运行曲线对比如图1所示。从图1可以看出,APC投用前,被控变量运行曲线波动幅度较大,投用后要参数运行曲线较为平稳,先进控制系统的投用,对闪蒸塔液位及常压炉系统的运行状有较为明显的改善,其中常压炉第一支路出口温差标准偏差降幅达31%以上;第五支路出口温差标准偏差降幅达33%以上;闪蒸塔底液位标准偏差降幅达33以上;常压炉氧含量准偏差降幅达43%以上,见表2。

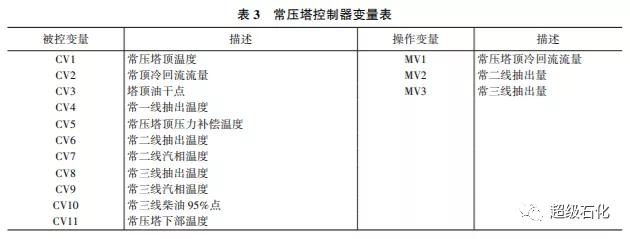

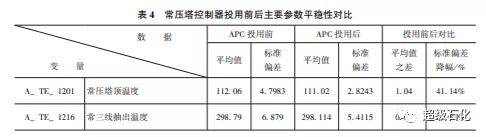

3.2常压塔控制器投用效果

常压塔控制器投用后,塔顶温度实现自动平稳控制,有利于石脑油干点合格。主要被控变量曲线对比如图2所示。从图2可以看出APC投用前,被控变量运行曲线波动幅度较大,投用后主要参数运行曲线较为平稳,先进控制系统的投用,对塔顶温度及常三线柴油抽出温度有较为明显的改善,塔顶温度标准偏差降幅达41%以上;柴油抽出温度标准偏差降幅达33%以上,见表4

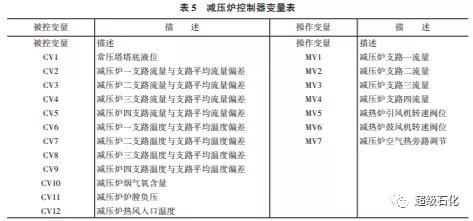

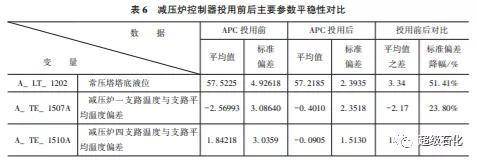

3.3减压炉控制器应用效果

减压炉控制器投用后,有效平稳了关键操作参,减小了减压炉各支路流量偏差及炉出口分之温差,平稳了油种变化对减压炉系统波动。主要被控变量运行曲线对比如图3所示。从图3可以看出,APC投用前,被控变运行曲线波动幅度较大,投用后主要参数运行曲线较为平稳,先进控制系统的投用,对常压塔液位及减压炉压炉系统的运行状况有较为明显的改善,其中减压炉第一支路出口温差标偏差降幅达50%以上;第四支路出口温差标准偏差降幅达51%以上;常压塔底液位标偏差降幅达51%以上;减压炉氧含量标准偏差降幅达49%以上,见表6。

3.4减压塔控制器应用效果

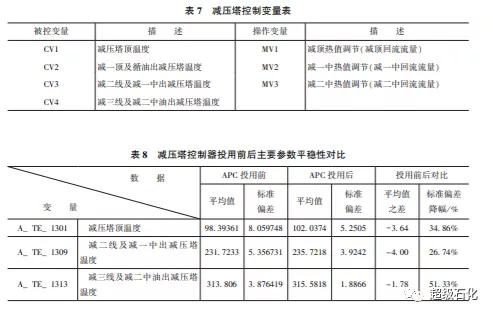

减压塔控制器投用后,各侧线抽出温度更为平稳,有利于真空度的稳定。主要被控变量曲线对比如图4所示。从图4可以看出,APC用前,被控变量运行曲线波动幅度较大,投用后主要参数运行曲线较为平稳,先进控制统的投用,对减顶温度及减二三线抽出温度有较为明显的改善,减顶温度标准偏差降幅34%以上;减二线抽出温度标准偏差降幅达26%以上;减三线抽出温度标准偏差降幅达51%以上,见表8。

3.5装置能耗降低

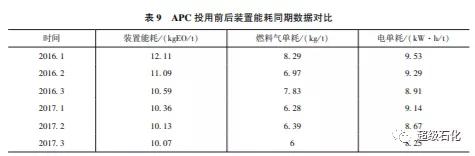

APC投用后,有效的平稳了装置操作,尤其是加热炉进料变化引起的波动明显变小,瓦斯消耗以及装置用电量减少,装置能耗降低,见表9。

从图5可以看出,APC投用后,装置总能耗比去年同期都有所下降,燃料气及用电量耗能下降明显。根据统计数据,加工1原油,料气消耗平均减少1.4kg,用电量平均降低0.55kw·h/1,全年累计可节约3640燃料气,节省用电1430000kw·h,有效压减了装置运行成本。

4总结

青岛石化常减压装置APC整体投用效果较好,前控制器投用率100%。通过多变量预测协调控制,降低了关键被控变量标准偏差,提了装置生产平稳率,有效了降低了装置能耗。在一定程度上,减轻了操作人员的劳动强度。