润滑剂的作用机理

润滑剂的作用机理

加工助剂中最大的一支产品是润滑剂,润滑剂可以大幅提高胶料的流动性,从而提高加工性能。为了提高填料在橡胶中的混炼效率,改善胶料的挤出、压延等后续加工性能,常常在橡胶混炼过程中加入一些润滑剂。润滑剂的加入,可有效促进填料分散、降低混炼能耗、提高胶料流动性、改善制品的外观,还具有脱模剂的效果。常用的润滑剂组分包括脂肪酸醇、脂肪酸酰胺、脂肪酸酯、金属皂等脂肪酸衍生物。这些加工助剂的用量不大,却可以有效提高胶料的加工流变性,而且不影响橡胶制品的其他性能。

一、润滑剂的种类

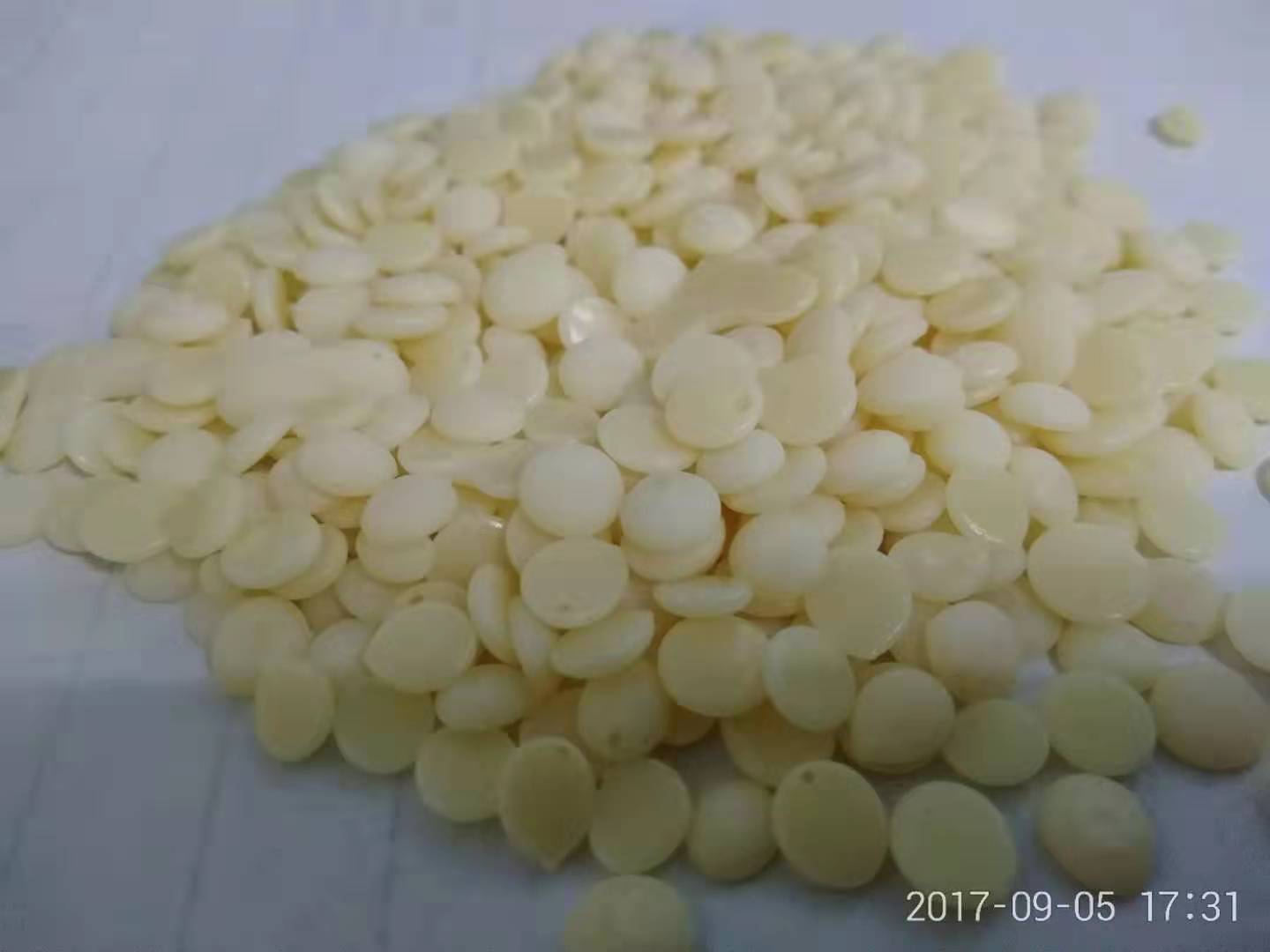

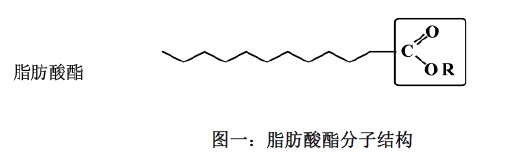

(1)脂肪酸脂

脂肪酸酯通过脂肪酸与不同的醇反应制得。除润滑效果很好外,它们还可以改善胶料的分散性和浸润性。用来合成脂肪酸酯的脂肪酸主要有硬脂酸、棕榈酸、月桂酸等,醇主要有乙二醇、甘油、山梨醇等。脂肪酸酯与橡胶的相容性好,具有平衡的内润滑和外润滑效果,对粘合性能影响小,可用于过氧化物体系。脂肪酸酯的加入可以加快填料分散、缩短混炼时间、节约能耗、减少焦烧。此外,脂肪酸酯还具有增塑剂的效果,可以降低胶料的粘度,提高胶料流动性。

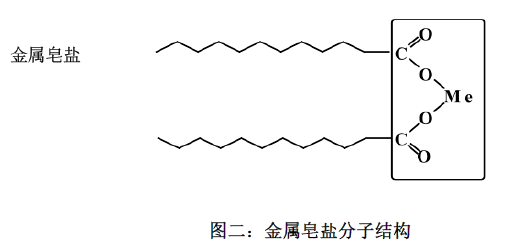

(2)金属皂

脂肪酸金属皂主要是通过脂肪酸与相应的金属氧化物或氢氧化物反应制得。只要制备方法主要有三种:复分解法、皂化法和直接法。常见的脂肪酸金属皂有锌皂、钾皂、镁皂、钙皂等。锌皂和钙皂是应用最广的两种金属皂,锌皂在橡胶中溶解性好,内润滑和分散填料效果明显,非锌金属皂促进填料分散和外润滑作用突出。此外,脂肪酸锌皂合成工艺成熟,综合性能优良,使用最为广泛。但是,随着人们环保意识的增强,脂肪酸锌皂的应用逐渐受到限制。总体而言,金属皂盐是一种良好的润滑剂,在高剪切速率影响下它们能改善胶料的流动性,在未受剪切时仍保持高粘度(生胶强度)。未饱和脂肪酸皂盐已被证实可通过其润滑效果部分替代化学塑解剂,而且它们与橡胶表现出更好的共溶性。

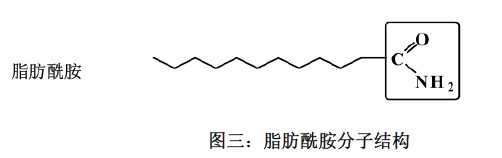

(3)脂肪酸酰胺

脂肪酸酰胺由脂肪酸或它们的脂与氨或酰胺反应而成。脂肪酸酰胺在橡胶加工中具有良好的润滑性能,以外润滑作用为主,在提高胶料流动性的同时,也有明显的脱模效果。此外,脂肪酸酰胺对中低极性橡胶外润滑效果明显,可以增加含卤胶料的稳定性能,对非卤胶料体系也具有活化作用。这一品种的产品都会或多或少地增加焦烧,因此,在使用时,应特别予以注意。

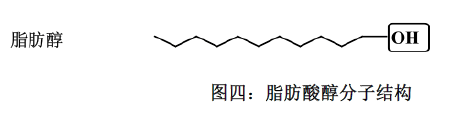

(4)脂肪酸醇

脂肪醇通过脂肪酸还原而得。直链脂肪醇在橡胶胶料中很少被直接使用, 它们主要是用作内润滑剂,减小粘度,偶尔作为分散剂和隔离剂用于专用产品中。总体而言,它们具有良好的相溶性。然而,硬脂酸醇(1–十八烷醇)与橡胶相溶性有限,易发生喷霜现象。

二、润滑剂的作用机理

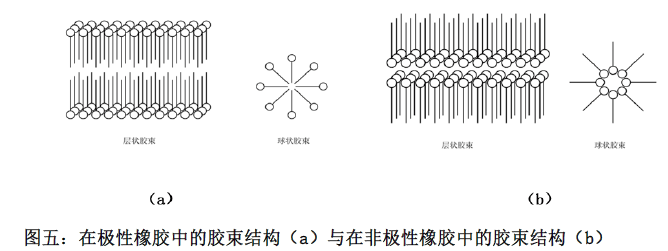

脂肪酸衍生物分子链的一端是碳数不同的直链或带有支链的非极性烃基链,另一端是极性基团,具有类似于表面活性剂的两亲表面特性,在橡胶加工中的润滑及促进填料分散作用可由表面化学中的胶束理论解释。脂肪酸衍生物在不同极性介质中,会排列成两种截然相反的胶束形式。当脂肪酸衍生物分散在非极性橡胶基体中时,脂肪酸衍生物分子的非极性官能团与橡胶非极性基团相互吸引,脂肪酸衍生物分子的极性官能团与非极性橡胶基团相背离,形成胶束,如图(b)所示;当脂肪酸衍生物分散在极性橡胶基体中时,脂肪酸衍生物分子上的极性基团与橡胶极性基团相互吸引,而脂肪酸衍生物非极性端与橡胶极性基团相背离,形成另一种形态的胶束,如图(a)所示。

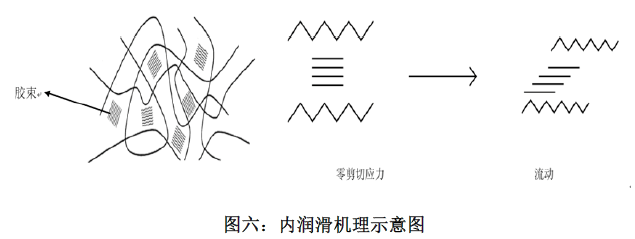

(1)内润滑机理

脂肪酸衍生物与橡胶相容性存在一定差异,在用量达到临界值时,脂肪酸衍生物与橡胶基体之间会产生微观相分离而形成胶束。胶束插入到橡胶分子链之间,减弱了橡胶分子链间的吸引力和缠结,使橡胶分子链更容易移动。当胶料在加工过程中受到剪切力作用时,层状胶束间的分子作用力被破坏,产生相互滑动,与石墨等层状润滑剂结构相似,改善胶料的加工流动性。

(2)外润滑机理

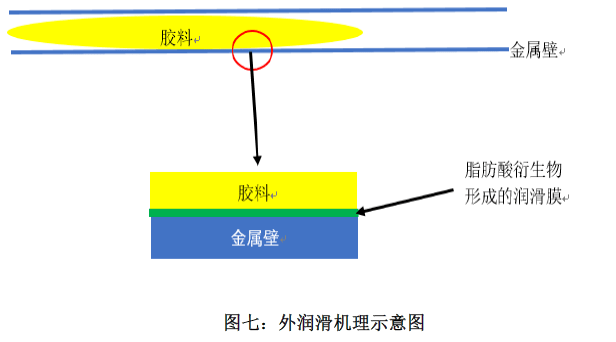

外润滑剂主要改善滑动性, 减小高弹体与加工设备金属表面间的摩擦。它对于胶料粘度的影响较小。在挤出或压延等加工过程中,胶料受剪切应力作用,进入加工设备腔壁微孔,阻碍胶料的流动,发生粘壁现象,降低胶料的加工性能和挤出外观光滑性。脂肪酸衍生物能够溢出胶料,在橡胶与金属壁之间起到外润滑作用,主要是因为靠近金属壁的橡胶分子受到的剪切力比中央区域的大,橡胶分子链处于拉伸状态, 脂肪酸衍生物在橡胶中的溶解度下降, 使部分脂肪酸衍生物从胶料表层迁出,在胶料和金属壁之间形成一层润滑膜,使胶料与金属壁之间的摩擦减弱,从而起到外润滑的作用。

(3)润滑剂的分散作用

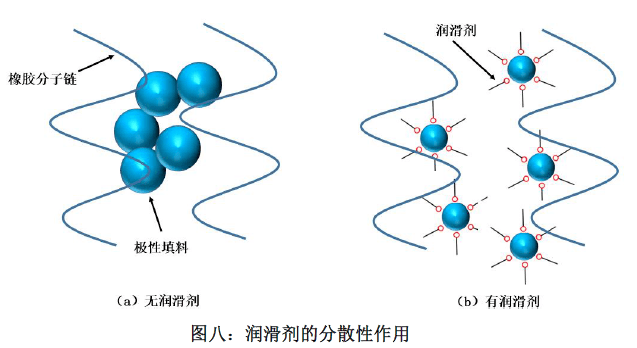

极性填料在非极性橡胶中容易团聚,使得橡胶材料的加工变得困难,同时会降低硫化胶的力学性能。脂肪酸衍生物的加入,可以有效的阻止填料粒子在橡胶中的团聚。如图八所示,脂肪酸衍生物极性基团吸附在极性填料表面,非极性与橡胶相互作用,起到“桥梁”的作用,促进填料分散。此外,脂肪酸衍生物可以降低填料粒子间的相互作用,阻止填料聚集,使填料网络结构降低。

三、

润滑剂一般同时具有内润滑与外润滑的作用,可以有效提高胶料的加工性能。润滑剂的使用剂量应在1份-5份之间。一般情况下,使用的最低剂量为2份。但在一些特别黏粘的胶料中,或者当高挤出速率和易脱模性十分关键的时候,要求有极佳的润滑效果, 润滑剂的使用剂量就应当更高。这也同样适用于那些具有高填充量的胶料。