飞机制造行业金属加工液应用和维护

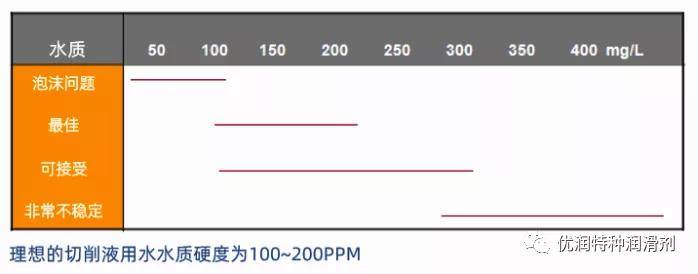

飞机制造行业金属加工包含航空薄壁件加工、航空铝件(7系铝)加工、钛合金/高温合金材料的加工、高镁合金的加工等。切削液的选择,需要考虑材质、加工方式(磨、钻、车、铣、工丝、拉削)、水质要求(软、合适(100PPM-200PPM)、硬)、防锈要求(工序间防锈周期)、加工可视性要求(是否加工过程需要观察)、环保(气味、元素含量、皮肤适应性)等多方面因素。而切削液长周期使用,需要满足以下3个条件:切削液产品选型正确;切削液日常维护方法正确;合理的设备配套(去浮油设备,集中供液设备等)。

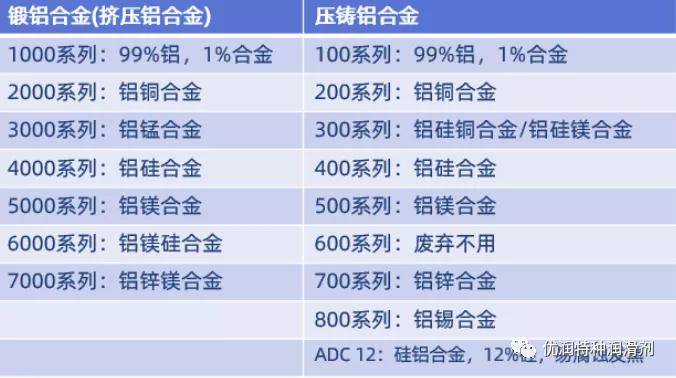

铝合金材质对照表

优润切削液产品的选型和匹配

品牌型号类型特点优润Solcool S9952-B全合成切削液适合钛合金,高温合金,各种铝件,黑色金属等,通用型切削液。不含氯,使用寿命长。优润Solcool S9572-B全合成磨削液适合黑色金属磨削,磨屑沉降性良好,使用寿命长。优润Solcool MXB-4半合成切削液适合各种铝件和黑色金属加工,抗硬水能力良好。优润Solcool M1332半合成切削液适合高镁合金加工,或需要填充石膏的航空薄壁件加工。长达6个月的换液周期(普通切削液只能维持1-2个月)

6061铝加工残留问题解决的典型案例

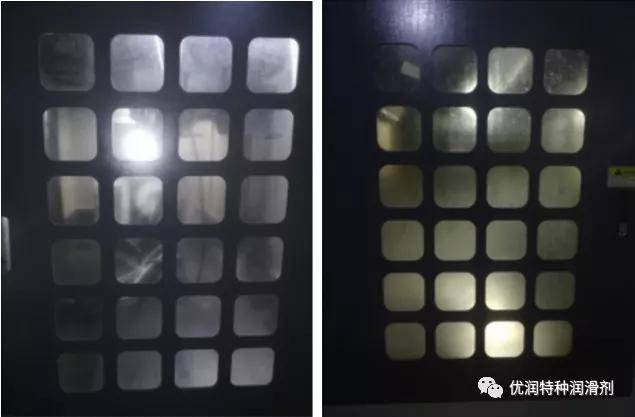

图1 (左) 合成液加工工件 图2(中间) 半合成液加工工件 图3(右) 乳化液加工工件

使用优润全合成液加工工件表面无明显残留,更光洁,可水漂洗后直接阳极氧化(不需要用水性清洗剂清洗),阳极氧化合格率达100%。

据机床操作员工统计,使用原乳化液和优润全合成液均10天左右更换一次刀具,对刀具寿命影响相差不大。

机床无腐蚀、生锈现象,相比于用乳化液的机床,切削液挂壁残留更少,视窗可视性更好,机台更干净,洁净生产环境。

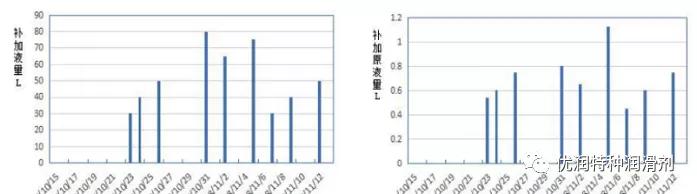

补加液浓度 2%-3%,可使机床液槽浓度稳定在 8%-10%,一台机床消耗 8L/月原液左右(现生产旺季)。

初装量:300L*8%*109 台=2616L=13.1 桶;

年消耗量:8L*12 月*109 台=10464L=52.3 桶;

年总用量:13.1+52.3=65.4 桶。

正确的切削液日常维护方法:

1、周期性换液

1.1、机床的排液、清渣、清洗

1.2、机床的杀菌处理

1.3、新液的配置

2、日常补加和记录

2.1、定量补加、统计规律

2.2、使用切削液混配器

2.3、杜绝直接加水的情况

2.4、四定原则(定时、定量、定人、定器具)

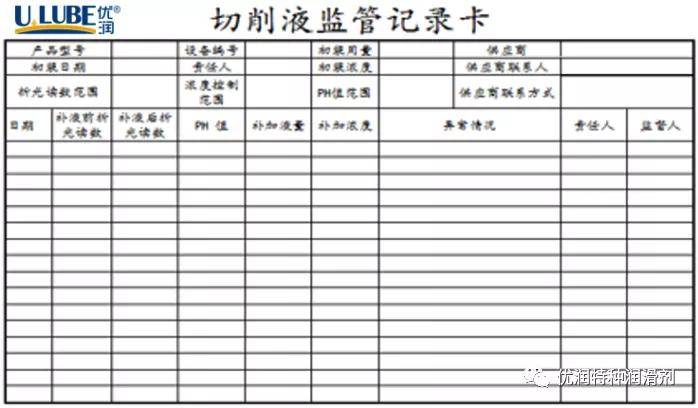

3、日常监控、管理的工具

工具包含折光仪、pH试纸/pH计、除浮油设备、电导仪、测菌片等。

日常监控、管理的项目:

① 浓度(每日检测)

② pH值(每月检测)

③ 细菌含量(半年抽检)

④ 杂油(半年抽检)

⑤ 加工液水硬度(每季度抽检)

① 浓度(每日检测),控制范围(8%-10%)。浓度计算公式:实际浓度 = 折光仪读数x折光系数 。

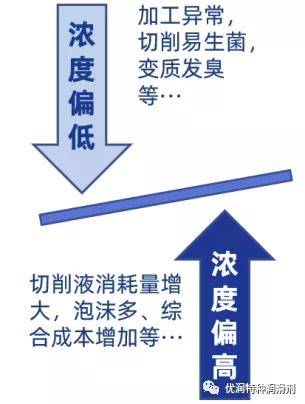

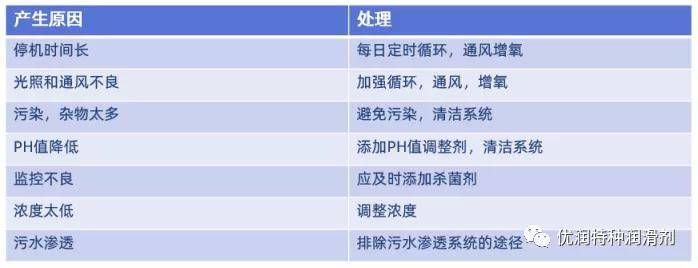

当浓度偏低时,加工会变异常,切削液易滋生细菌,变质发臭等。而浓度偏高时,切削液消耗量增大,泡沫多、综合成本增加。

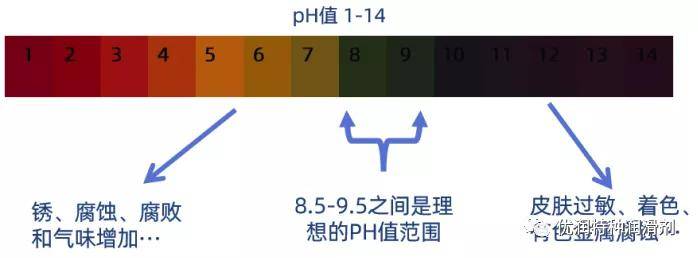

② pH值(每月检测),控制范围(8.5-9.5),若发现pH值降低,可采取添加原液或pH调整剂调整。不包括中性的全合成液。

③ 细菌含量(半年抽检),控制范围在小于10的3次方 。

④ 杂油(半年抽检),控制范围在小于0.5% 。

添加补加液时注意观察液槽里是否有浮油,浮油过多,应及时除去,以免影响切削液品质及寿命。杂油产生原因一般是工件带入,液压油泄露,导轨油泄露等。处理方法:解决泄露点,人工除油,离心机除油等。

⑤ 加工液水硬度(每季度抽检),控制范围在小于800PPM,理想的切削液用水水质硬度为100~200PPM 。

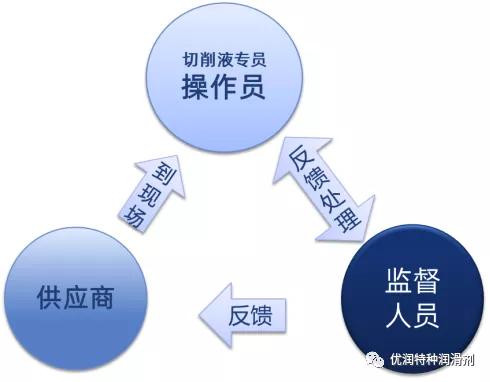

4、人员的配置及职责

- 切削液补加需配专职或兼职人员操作,可以从每班操作人员中选取1-2人培训后轮岗,操作人员应具备切削液专业知识、技能。主要负责切削的更换、日常添加、日常监管、日常维护等工作,并做好记录。

- 监督人员,可以由当班班长或另指定人员负责。监督人员应具备处理异常的能力。主要负责监督切削液补加人员工作是否落实到位,发现问题及时处理、反馈。

- 实施初期可由我司技术人员协助完成。

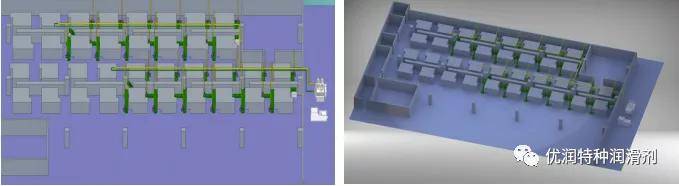

合理的设备配套,切削液净化处理设备

切削液净化处理设备的作用

① 大幅度降低日常维护的难度

② 节约人工、提质增效、实现切削液智能化管理

③ 延长切削液使用寿命2-3倍

④ 降低切削液日常消耗量

⑤ 降低废液处理难度和处理成本

⑥ 对高价值金属残屑有效回收

移动式切削液处理设备,在线过滤,去除浮油,过滤杂质,切削液杀菌。

无耗材切削液过滤系统,设计原理是反冲再生,过滤单元寿命长,最长可大10年以上。

切削液废液处理、回用设备。产生低于8%固废,废液处理后可达国家排放标准。处理水经检测后,回用于切削液调配。