CNC与PLC有哪些区别?

首先,很少能找到既精通CNC,又精通PLC的人,就像金庸武侠小说里的武林高手,同在一个江湖却分属不同的门派,CNC就像少林派,有本派的72绝技,每练一项都要穷尽毕生精力去练习。而PLC更像道家的内功,各种呼吸吐纳的法门,内功深厚才能将武功施展的淋漓极致。《天龙八部》中的武学奇才吐蕃法师鸠摩智,也曾用道家内功催动少林72绝技,还是被虚竹看出破绽不是纯正的少林武功,虽然能打败几个少林高僧,但鸠摩智自己最终落得个走火入魔,武功尽失的下场。

那么现实中CNC也有这么多的独门绝技吗?每种绝技都是做什么的呢,下面列举几个典型CNC应用

图1:CNC典型应用

如此众多的绝技要练好还真不容易,而PLC的内功也不是那么好练的,不但产品众多而且编程软件也是各有各的特色。

既然要想想知道两者的区别和关系,先要搞清楚CNC和PLC都是什么,怎么发展来的。

CNC和PLC的定义和发展历史

CNC(数控机床)是计算机数字控制机床(Computer numerical control)的简称,是一种由程序控制的自动化机床。该控制系统能够逻辑地处理具有控制编码或其他符号指令规定的程序,通过计算机将其译码,从而使机床执行规定好了的动作,通过刀具切削将毛坯料加工成半成品成品零件。 --引用自《百度百科》

说简单点就是计算机控制的机电一体品,主要用于机加工。

PLC(Programmable Logic Controller)可编程逻辑控制器,是一种专门为在工业环境下应用而设计的数字运算操作的电子装置。它采用可以编制程序的存储器,用来在其内部存储执行逻辑运算、顺序运算、计时、计数和算术运算等操作的指令,并能通过数字式或模拟式的输入和输出,控制各种类型的机械或生产过程,在运动控制、过程控制等领域也发挥着十分重要的作用。--引用自《百度百科》

针对具体的应用行业,分类也很多,从小型单体PLC到多个PLC组成大型复杂系统。小型单体可实现对某一个设备,或者工业过程的控制,比如:

西门子小型S7-200 SMART PLC

中大型PLC,由于计算能力,通讯能力以及编程软件功能的增强,可以实现更复杂的功能。可用单机的形式工作,控制对象可以是一台设备,也可以是一个工艺过程;也可以组成复杂的系统,举例如下,1500 PLC向下通过PROFINET或者PROFIBUS网络与现场层的分布式 ET 200远程站相连,ET 200远程IO站再连接传感器执行器等信号。1500 PLC向上还可以和监控软件,MES软件等相连,实现生产管理的功能。同时1500 PLC还可以横向和其他的PLC通讯,实现复杂的控制功能,或者与其他的系统交换数据。

图2:西门子

中大型S7-1500 PLC

所以追本溯源,看看CNC和PLC的历史。

首先CNC属于机械数控加工范畴。要进行精确的加工,需要控制的通常是位置、角度、速度等机械量和与机械能量流向有关的开关量。数控的产生依赖于数据载体和二进制形式数据运算的出现。

看一下数控技术的几个时间点:

1908年,穿孔的金属薄片互换式数据载体问世;

19世纪末,以纸为数据载体并具有辅助功能的控制系统被发明;

1938年,香农在美国麻省理工学院进行了数据快速运算和传输,奠定了现代计算机,包括计算机数字控制系统的基础。

1952年,第一台数控机床问世(由帕森斯和麻省理工学院合作)

--引用自《百度百科》

数控技术是与机床控制密切结合发展起来的。第一台数控机床问世这成为世界机械工业史上最重要的一个里程碑,注意这是机械工业的里程碑,与PLC相比早出现了很多年。

再看一下PLC发展的几个时间点:

1968年,美国通用汽车公司提出取代继电器控制装置的要求;

1969年,美国数字设备公司研制出第一台可编程控制器PDP-14;

1971年,日本研制出第一台DCS-8;

1973年,德国研制出第一台PLC;

1975年,西门子公司SIMATIC S3系列PLC发布。

--引用自《百度百科》

从时间上也可以直观的看出PLC的发展是滞后于数控技术的发展的,在两种技术同时出现之后,就出现了相互学习,相互融合的过程。

看看西门子是如何融合数控和PLC技术的:

1960-1964,西门子的工业数控系统在市场上出现。这一代的西门子数控系统以继电器控制为基础,主要以模拟量控制和绝对编码器为基础。

1965-1972,西门子以上一代的数控系统为基础,推出用于车床,铣床,和磨床的基于晶体管技术的硬件。

1973-1981,西门子推出在SINUMERIK 550系统。这一代系统开始应用微型计算机和微处理器。在此系统中,PLC集成到控制器。

--引用自《百度百科》

当数控机床出现的时候工厂还在用继电器呢,最初数控机床的辅助控制里用的也都是传统继电器还没有PLC的身影。数控机床首先解决了精确的机加工问题,而PLC最初就是为了取代传统继电器控制而出现的高性价比控制器。90年代初,我在机械加工厂实习,机床师傅就已经能用数控机床在钢板上刻画加工米老鼠的卡通形象了,而整个生产线上还都是各自独立,没有流程没有用上PLC,完成一个联合动作要几十上百个大型继电器不停吸合,场面可以用壮观来形容。而要更改一个生产逻辑对电气工程师来说简直就是噩梦。如今的大部分生产线都用上了PLC,通过梯形图,语句表,顺控等等电脑上动动手指就实现了逻辑的更改,而且还能仿真模拟运行,真的是方便了很多,并且PLC也不再局限于逻辑控制,在运动控制、过程控制等领域也发挥着十分重要的作用。

CNC和PLC的当前现状

题主的疑问也是在PLC取得的长足发展的基础上出现的,在CNC的体系中把一部分辅助功能交给了PLC来处理,而PLC也得到了施展才华的机会,除了辅助功能之外,还实现了复杂的运动控制功能。那么既然CNC的几个重要组成部分序列器、插补器、伺服控制器、逻辑控制器和人机控制接口,都能通过PLC集成其他组件和设备来实现,是不是可以用PLC来代替CNC,实现更优的性价比呢?现实情况又是怎样的呢?

现实中虽然完全可以用PLC搭建自己的CNC系统,DIY一个自己的机加工中心也是可行的,西门子的s7-1500T系列加私服电机配合TIA软件集成运动控制和人机界面,需要全面的一体机开发经验,没有一个整体团队是完成不了的。所以等你开发完发现西门子本身就有成体系的数控机床系统840D,集成度更好,功能更完善。看一下西门子的全集成自动化大图中,数控和控制器的位置,红框是数控系统,黑框是控制器部分,数控系统中的辅助功能都是PLC来控制的。

图3:西门子数控和PLC的整体位置

CNC和PLC的编程软件区别

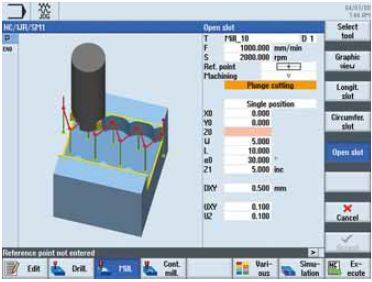

CNC 操作界面是这样的,SINUMERIK Operate 操作软件。

图4:SINUMERIK Operate 操作软件

SINUMERIK Operate 操作软件,集成了带动画功能的 Program GUIDE 的文本编辑器能够完美支持零件程序编程。

Program GUIDE 融合了 G 代码编程和循环支持功能。如此就能确保最大的灵活度和较短的加工时间,非常适合用于中、大批量加工。

集成了带动画功能的 Program GUIDE 的文本编辑器能够完美支持零件程序编程。

图5:CNC 仿真功能

PLC的操作界面是这样的,更注重编程。

图6:Step7 编程软件

图7:PCS7编程软件CFC界面

TIA 软件PID自调节是这样的

图8:TIA编程界面

西门子的808D和828D,都是集成了PLC的 S7-200的控制器的。(S7-200和S7-300编程软件是完全不同的,而且最新的博途软件编程工具也不支持S7-200 PLC,本次介绍略过S7-200 部分)

图9:SINUMERIK 840D sl

SINUMERIK 840D sl 中集成了 PLC S7-300系列的控制器。咱们主要介绍一下840D中的PLC是个什么样的角色,内容偏具体,有不明白的可以网上查一下。在 SINUMERIK 840D sl 中,自动化系统 S7-300 的 CPU 被用作 PLC完成一些基本动作和数据交互。

使用 SINUMERIK 840D sl 时,NCU 中集成的 PLC 支持直接通过一个 Dual-Port-RAM(双端口 RAM)在 NC 和 PLC 间进行信号交换。

图10:SINUMERIK 840D sl中与s7-300 PLC 接口示意图

SINUMERIK 840D sl 上的 NC-PLC 连接

NC 和 PLC 之间的数据交换由 PLC 通过基本程序组织。由 NC 保存在 NC/PLC 接口中的状态信息(例如“程序运行中”)通过基本程序在循环开始处(OB1)复制到数据块,之后便可在用户程序中访问该信息(用户接口)。由用户输入到接口 DB 的、发送至 NC 的控制信号(例如“NC 启动”)同样在循环开始处传输至针对 NC 的内部 DPR。基于工件程序传输至 PLC 的辅助功能首先会由基本程序在报警控制下进行分析,之后在OB1 的开始处传输至用户接口。若相关程序段中包含了需要中断 NC 处理的辅助功能(例如用于换刀的 M06),那么基本程序的 NC 程序段解码会先停止一个 PLC 循环的时间。之后用户可通过接口信号“读取禁止”一直停止解码,直至换刀完成。与之相反,若相关NC 程序段中只包含不需要中断解码的辅助功能(例如 M08“冷却剂 ON”)。

PLC辅助功能具体实现

辅助功能的传输会直接在 OB40 中应答,这样一来向 PLC 的传输只会对解码造成较小影响。由 NC 传输的 G 指令同样会在报警控制下接受检测和应答,不过之后会直接传输至用户接口。若在 PLC 程序中的多个位置检测一个 G 指令,那么一个 PLC 循环内 G 指令的信息可能会出现差异。对于由 PLC 触发和参数设置的 NC 动作(例如运行并行轴),触发和设置不通过接口 DB进行,而是通过 FC 和 FB 进行。从属于 NC 动作的 FC 会和基本程序一起提供。所需的FC 和 FB 必须由用户载入,并在机床制造商的 PLC 程序(机床程序)中调用。除了 PLC 和 NC 间的默认信号外,根据需要系统还会生成一个用于编译循环的接口数据块(DB9)。基于编译循环的相应信号在 OB1 的开始处循环传输。传输通过基本程序以从低到高的地址顺序进行。首先会从 PLC 向 NC 传输信号,之后再从 NC 向 PLC 传输信号。用户必须在 NC 和 PLC 间执行必要的同步(例如通过信号量)。信号传输在 NC 和 PLC间异步进行。此时,通过 PLC 进行的已开始的 NC 数据传输可能会中断。这样一来数据有时会不统一。

PLC更适用于通用控制任务CNC更专注加工

普通PLC的控制精度没有CNC那么高,而带运动控制的高端PLC整体解决方案又比CNC的总成本高,尽管普通PLC成本更低。许多用户对比了PLC整体方案和CNC后,更看好用CNC,因为有整体可靠性高和总成本低的两个特点。CNC的集成性和模块化程度更高,从而实现了对特定工序,员工培训,设备维护等方面的成本节省,使长期投资的回报率更高。并且操作员很多是专门的数控机床专业的并不是自动化程序员,都想把应用重点放到工艺上,放在大规模生产和定制化加工上而不是通用逻辑编程上。而PLC的优势则在于中国国内的良好技术基础,和人员储备,找到一个熟练的PLC编程人员比找到一个CNC的工程师要容易很多,有更短的培训周期和更多的技术支持。在自动化向数字化发展的过程中,CNC和PLC各自的位置和特点。在工厂车间内,当同时有大量的复杂任务和简单动作或流程时,CNC就可以与PLC就能够配合工作完成工艺需求,为智能制造奠定基础,只有今天我们做好了自动化的工作,未来才能插上数字化的翅膀,使我们的制造业走的更远,飞的更高!

CNC和PLC的未来发展之路

面对智能制造和数字化浪潮的冲击,CNC和PLC都在适应时代的发展,都在自身的技术基础上不断融入新的力量,CNC 和 PLC 都支持了开放式通讯协议OPC UA,都准备好了连接未来云端的接口。PLC不仅有多中上工业物联网云平台的网关,而且在编程上也融入了IT的技术,其中的编程组件Openness更是能实现一键组态项目,将来人工智能编程组态并不遥远。CNC从另一个角度来看是不折不扣的机器人,在未来给CNC插上应用大数据和人工智能和深度学习的翅膀,CNC将有改变世界的能量!未来到底会怎样我们不得而知,只有时间会告诉我们CNC和PLC会如何应对数字化工业4.0以及智能制造的发展趋势,但毫无疑问,即使这两种技术不能完美结合,也必定是工厂和这个世界不可或缺的一部分。

总结一下, CNC 和PLC区别

1. CNC和PLC有不同的发展历程,都是为解决实际问题出现的,针对的应用场合各不相同。

2. CNC和PLC 有各自的编程语言和用户界面,在完成大任务时互相协作,分工各有相同

3. 技术不断跨界,边缘逐渐模糊而棱角却相对分明,未来在不断融合中,CNC和PLC都走出了各自的特色。

天下本没有门派,无论哪个武学大师都是博采众长,融会贯通,将一件事做到极致就有了武学特有的风格,也就成了门派,到时候自然也就不用纠结具体有什么区别了。

内容转自网络