闭环多变量控制——先进过程控制(APC)的革新

图片来源:APC Performance

作者 | Allen Kern

“

闭环多变量控制更具及时性和一致性,以及更少的报警和约束冲突,从而可以实现更有效的过程优化。

”

多变量模型预测控制和实时优化,也被称为MPC技术,已经在工业领域中获得了很好的应用。很多企业在MPC上投资了数千万美元,同时也获得了高额的回报。多年来它一直主导着先进过程控制(APC)技术,以更好的改进过程控制或解决与过程相关的特定问题。

需要改变的多变量控制技术

闭环多变量控制和实时优化带来的诱人前景,让最终用户数十年来一直坚持对MPC的承诺,尽管其高昂的成本、脆弱的性能和复杂的所有权要求,并没有随着时间的流逝而得到显著改善。

越来越多的观点认为,传统的MPC技术所有权范式是不可持续的。MPC已被证明过于昂贵且笨拙,无法成为制造业所需的多变量控制功能的核心。过往经验表明,与需要持续解决问题和克服传统MPC的挑战相比,改变行业的多变量控制范式可能更具希望。

MPC技术通常包括3部分:基于模型的控制、实时优化和多变量控制。对于APC而言,多变量控制是必不可少的部分(优化,尽管不一定是实时优化,始终是多变量控制的一部分)。基于模型的控制和实时优化,是MPC技术解决多变量控制问题的一部分,但经验表明,还有其它一些更简单的方法,可以解决多变量控制问题。

MPC以其复杂而著称。有一种简单方法,可以查看多变量控制,那就是自动执行单回路控制器调整(设定值和输出变化),否则需要由运营团队手动调整。如果操作人员要在一天的运营中手动调整控制器(通常需要很多次),这就是手动多变量控制。将APC用于更好地协调和自动调整相关控制器组的调整,即为自动或闭环多变量控制。

像单回路控制一样,闭环多变量控制具有以下固有优势:闭环多变量控制更具及时性和一致性,产生更少的报警和约束冲突,从而可以实现更有效的过程优化。在很多应用中,它每年可以带来数十万甚至数百万美元的收益。

基于模型的控制和实时优化

基于模型的控制和实时优化对多变量控制的中心目标并不是必不可少的,而且经验和见解表明它们可能是控制网络层未来不受欢迎的方面。

基于模型的控制,一直是成本和维护的巨大来源。最初认为,虽然工厂步骤测试昂贵且具有侵入性,但它只是一次性事件。随着经验的积累,模型实际上是“短命”的,因此需要进行性能监控、模型维护和定期重新测试。

当今的MPC技术正在寻求连续的在线自适应建模,但这忽略了业界已经从单回路自动调整中学到的教训——如果自动调整不能在单回路的基础上获得成功,那么在多变量的基础上也不能成功。同时,它可能给MPC增加了额外的拥有成本和复杂性。

本地控制网络优化

实时优化一直是MPC所有权挑战的另一个持续来源,因此在控制网络层部署实时优化的价值主张需要重新审视。

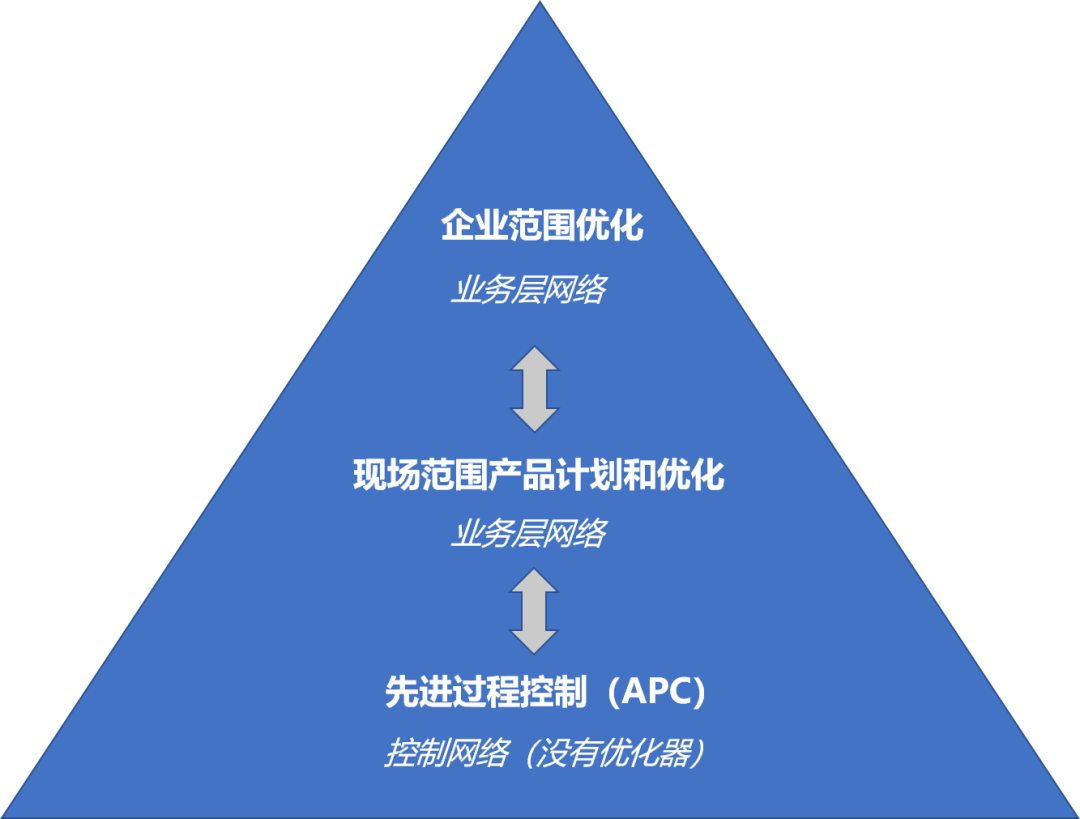

控制网络层内的优化最多只能在本地进行,这包括一小部分本地可用的输入。有意义的过程优化所需的绝大多数输入数据,都驻留在其它过程单元、业务网络和企业中。在现代工厂中,业务生产计划是过程优化的自然所在地,而不是控制网络(图1)。实际上只有有限的数据(以更新限值或目标的形式),从业务层向下传输至控制网络,而控制网络则由现代工具和连接性提供。

▎图1:业务层生产计划是过程优化的自然归宿。在控制网络层,在可靠性和网络安全性方面,优化与任务原则相冲突,并且可能会从控制网络层消失。

事实证明,在控制网络层运行大规模基于模型的控制和实时优化所需的资源、复杂性和维护,与工业自动化网络的任务不兼容。在控制网络层中,具有最小、固定的维护和支持需求的紧凑型确定性算法,是自动化可靠性、网络可靠性和网络安全目标的期望特性。将复杂的基于模型的控制和优化求解器部署到控制网络时,会带来很高的日常维护和支持负担,与这些原则相冲突。

MPC是核心竞争力

图2比较了传统的MPC范式和基于工业长期经验而更新的多变量控制范式的关键方面。尽管业界仍然可以买到“剩余”的现成产品,但更新的范式已成为业界的共识。

▎图2:基于模型的多变量控制与更新的多变量控制的特性对比。

传统MPC范式的很多方面是多变量控制的基础,在新的范式中也是如此,例如操纵变量(MV)、受控变量(CV)、矩阵、限值和目标等概念。同时,行业已经习惯的MPC的其他方面,如工厂测试、详细模型和实时优化,基于对其净利弊的最新评估,可能会从APC的未来中消失。

多变量控制的一个核心方面是它成为了一个行业的核心竞争力,这是迫切需要的,因为现在多变量控制几乎是每个过程操作的核心(可以向任何运行人员求证)。这意味着多变量控制和良好的单回路控制一样是过程成功运行的基础。

多变量控制必须发展成为一项核心竞争力,才能将过程自动化提升到新的水平。这符合所有APC和过程行业利益相关者的最大利益。

延伸阅读

什么是“实时”优化?

优化(尽管不一定非得实时优化)始终是多变量控制的一部分。多变量控制是一种二维多回路控制策略,不针对单个操作点。相反,它旨在将过程运营保持在二维过程窗口内,并以过程约束限值为界。多变量控制还使用剩余的MV可用性(也称为剩余自由度),在窗口内尽可能实现目标优化。

就像单回路控制器的设定值和限值一样,操作人员和工程师将绝大多数优化目标和约束限值输入到多变量控制器中。在适当情况下,可能从业务层优化解决方案中定期更新一些目标值和限值。目标值和限值也可以通过在控制层内部署的优化求解程序与多变量控制一起“实时”确定,这在传统的基于模型的多变量控制技术中被称为“实时优化”。

在1980年代,控制层(即“实时”)优化是有意义的,当时业务层中的优化工具自动化程度较低,并且层之间几乎没有连接。现在,就输入的全局性、工具的复杂性和合适的优化时间尺度而言,控制层优化无法与业务层优化相匹敌。经验还表明,实时优化与控制网络任务标准相冲突,因为确定性算法和最小维护是网络可靠性和网络安全目的的重要原则。

关键概念:

■ 了解为什么需要改变多变量控制。

■ 自动多变量控制优于手动多变量控制。

思考一下:

您的软件是提升还是降低了过程控制效率?

- END -

本文来自于控制工程中文版(CONTROL ENGINEERING China) 2021年6月刊《聚焦过程自动化》栏目:不断优化的多变量控制

工业设计研发的变迁——从ODM到互联网设计

0ms延时!可靠性最高的工业网络传输协议——HSR/PRP冗余协议

自有工论丨西门子李士光:舌尖上的数字化

维护自动化金字塔架构:数据集成的新配方

工业网络安全的新趋势:网络弹性

邀请您加入工业自动化微信群

从2021年起,为了加强编辑和读者、读者与读者之间的沟通,我们面向专业读者组建了各类工业自动化技术微信群。

我们组建了以下技术类别群:

TSN网络群

PLC群

DCS群

机器视觉群

机器人群

工业软件群

人机界面群

运动控制群

传感器群

工业安全群

仪器仪表群

工业AI群

发送“姓名+技术兴趣+城市”添加小编微信,审核后将邀您加入相应技术群。