制桶工培训教程(22)-钢桶的涂装工序

制桶工培训教程

第八章 钢桶的涂装和印刷

第二节 钢桶的涂装

钢桶涂装的方法有多种,有空气喷涂、高压无气喷涂、静电喷涂、粉末喷涂等多种。随着市场对钢桶表面涂装质量要求的提高,高压无气喷涂逐渐成为钢桶的主流涂装方法,因为它不仅涂层质量好、省涂料、污染小,最重要的是它能轻松实现多色套色涂装,这是近年来钢桶涂装的发展方向。

一、钢桶涂装工艺要点

(1)钢桶内外表面保护层质量规定:漆膜附着力不低于标准GB/T 325附录A“钢桶漆膜附着力测定法”中规定的2级。

(2)漆膜平整光滑,颜色均匀,无起皱和流淌等缺陷。

(3)外表面涂料采用附着力强、耐候性和耐久性好的材料。

(4)内表面涂料采用与内装物相适应的材料。

(5)用于盛装食品、食品添加剂或药品时,内涂料必须符合食品卫生法及有关标准的规定。

(6)需要多种颜色套色的钢桶,要求颜色分界线明确,无混色。

(7)钢桶底顶等凹角处,涂膜应完整,无变薄现象。

(8)漆膜干燥后不应有橘皮、针孔、咬底、起泡、起粒、开花、发白等缺陷。

(9)涂装作业环境中漆雾浓度不应超过国家环境保护规定的范围。

二、钢桶喷涂设备结构原理

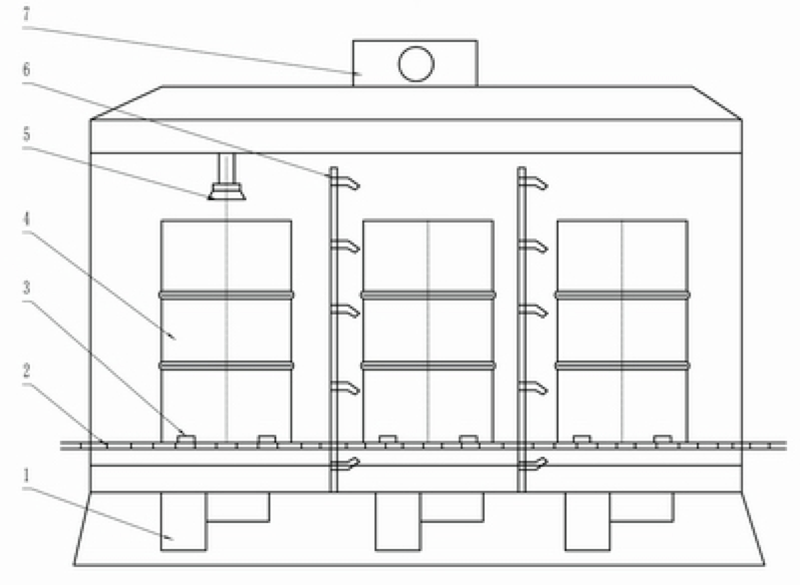

如图8-2为目前常用的三工位立式钢桶高压无气喷涂室示意图。主要由传动装置、输送装置、滚桶装置、喷盘喷枪、通风净化装置、高压无气喷涂机等组成。

图8-2 钢桶喷涂室示意图

1-传动装置;2-输送链;3-旋转架;4-钢桶工件;5-内涂喷盘;6-外涂喷枪;7-通风净化装置

通风净化装置是在工作时,由喷漆室抽风系统将喷漆室底部水池中的水靠近漆雾排放通风口处提起、放下反复工作,使漆雾中的漆冲洗后带到水中,这些游离在水中的漆在凝聚剂作用下凝聚成团块,以便清理。被分离之后的洁净空气则通过排风机排放到大气。

喷漆输送链的作用,是将待喷涂的钢桶通过步进的方式传送到喷漆室喷涂工位,待钢桶喷涂后再将喷好的钢桶传送出喷漆室,而后进入烘道进行烘烤固化。

此喷室采用立式喷涂,所以喷涂旋转架采用三卡轮旋转装置。在喷涂传输到位后,首先由气缸带动卡轮将钢桶夹紧,然后旋转电机开始工作,于是钢桶在三卡轮带动下在旋转架上匀速旋转,这样喷枪喷出的漆雾就均匀地喷涂在钢桶的表面上。

喷室采用三工位,第一工位为内喷涂工位,配备一台高压无气喷涂机和一把上下移动的喷盘。工作时,喷盘由气缸带动上下直线行走,喷盘在旋转的同时,将漆雾喷向四周,均匀地附着在钢桶内表面上。内涂工作时,钢桶一般没有装置桶底顶。第二工位和第三工位是钢桶外喷涂工位,配备两台高压无气喷涂机,喷枪架上配备多把喷枪,两个工位可分别喷出不同的颜色,以实现双色套色涂装。

高压无气喷涂,是将涂料施加高压(通常为11~25MPa),使其从涂料喷嘴喷出,当涂料离开涂料喷嘴的瞬间,便以高达100m/s的速度与空气发生激烈的高速冲撞,使涂料破碎成微粒,在涂料粒子的速度未衰减前,涂料粒子继续向前与空气不断地多次冲撞,涂料粒子不断地被粉碎,使涂料雾化,并黏附在钢桶表面。与其他喷涂方法相比,高压无气喷涂具有涂装效率高、黏度适应范围广、漆膜质量好、对环境污染少、喷嘴的喷幅可以随意调整等优点,是目前实现多色喷涂的最好方法。

三、喷涂设备的操作与维护

1、喷涂设备操作规程

(1)生产前的操作:打开总电源、气源、水源,检查水、电、气源是否符合生产要求,清理喷嘴上的黄油。

(2)漆桶内装入粘稠度适中的油漆或涂料,油漆需经网筛过滤并搅拌均匀。

(3)启动控制电源按钮,启动供漆系统。先让喷涂机空载慢行,正常后,将吸入管插入涂料桶内,轻微打开铜球阀,至泵运行稳定后,根据油漆的雾化状态将气压调到适合油漆喷涂的数值。

(4)启动排风、辊道、输送电机。按动启动按钮,使系统处于喷涂准备阶段,当钢桶到位后,即可按程序进行喷涂作业。

(5)气动箱面板上的旋钮开关为设备调试用的强制喷涂及旋转开关,在设备运行过程中这些开关应放在关闭位置。

(6)喷涂过程中如油漆需换色,应清洗管道。按照程序可进行内外喷涂、闭口桶喷涂、双色桶喷涂。如遇异常,按急停开关检修。

(7)喷涂结束时,先将铜球阀关小一点,将涂料吸入管提出,使喷涂机空载运行,再插入稀料桶内清洗泵及管道、喷嘴,并在喷嘴上涂抹黄油。喷漆室内所有裸露部位应均匀涂抹黄油,每周清理1~2次。

(8)喷涂作业结束后,按停止按钮,关闭排风机、辊道电机及输送电机,切断控制电源及控制柜总电源。

2、喷涂设备维护保养

(1)喷漆室内喷漆作业时绝对禁止烟火,喷漆作业区防火器材应足够有效。

(2)喷漆室水池面应保持在挡沫板上沿以下20mm,不足时应及时补充。

(3)工作间温度不应低于10℃。

(4)操作人员必须熟悉设备并掌握操作规程方可上岗。

(5)调好粘稠度适中的油漆,应该进行充分搅拌,涂料使用前要充分过滤。

(6)作业结束后应清洗喷枪、供漆桶及喷室内落漆,定期打捞浮在水面上的漆皮和沉入水中的漆块,清洗后喷枪嘴应涂上凡士林油膏,最好将喷嘴卸下浸泡在溶剂中。

(7)桶底盖及钢桶内、外喷涂转换时,开关一定要放在正确位置,不可放错。

(8)用压缩空气切忌压缩空气中混入水分,防止驱动部件生锈,损坏气缸。

(9)涂料中不能混入灰尘和异物,确保涂料喷嘴畅通,避免堵塞。

(10)每天喷涂作业完毕后,或更换涂料品种时,应清除喷涂设备和输送管道内的残存涂料,每天最好限用一种涂料。

(11)涂料输送管道尽量的不要极端弯曲,以免导致不必要的压力损失和影响管道使用寿命。

3、高压无气喷涂中应特别注意的问题

表8-2 高压无气喷涂中应特别注意的问题

| 序号 | 问题 |

原因 |

解决方法 |

1 |

喷枪孔堵塞 |

(1)涂料中有异物、漆皮以及以前涂装时留在涂料软管和高压泵中的残留物 |

|

(2)涂料粘度过大,过滤网过粗,或喷枪喷孔过小。 |

(3)调整好涂料粘度,或更换合适的过滤网,以适应喷枪喷孔。 |

||

2 |

高压射流危害人 |

高压涂料射流的压力可高达20MPa,它可以穿透人的皮肤,造成严重的内伤。 |

在高压喷涂的过程中,不能把喷枪对准人体的任何部位。 |

3 |

产生静电火花 |

高压喷涂系统中,由于液体在软管中高速流动,与管壁发生摩擦就会产生静电荷积累,积累增加到一定程度就会产生电火花,并引起燃烧和爆炸。 |

将系统中所有部位进行良好的接地,把积累的静电及时地释放掉。 |

4 |

高液压损害设备 |

长期处于高压状态的设备,系统中各种零件和密封件的使用寿命会大大降低。 |

在保证喷涂效果的前提下,尽量使用较低压力,且压力不能超过设备容许的最高压力。 |

四、钢桶喷涂工序的质量控制

表8-3为钢桶喷涂生产中常见的质量问题及解决措施。

表8-3 钢桶喷涂生产中常见的质量问题及解决措施

| 序号 | 问题 |

原因分析 |

解决措施 |

1 |

色彩浑浊 |

(1)稀释剂选用不当,且加入量过多 |

(1)选用配套稀释剂 |

(2)涂料中混入水分 |

(2)防止水分混入涂料 |

||

2 |

涂层表面呈颗粒状 |

(1)前处理不干净 |

(1)加强前处理洁净度 |

(2)涂装环境不干净 |

(2)喷涂应在喷涂室内进行,防止灰尘飞入 |

||

(3)涂料中混有杂质 |

(3)换用合适涂料或过滤涂料 |

||

(4)涂料粘度太高 |

(4)降低涂料粘度 |

||

(5)喷枪嘴直径大或嘴小压力大 |

(5)选用合适喷枪嘴或调整喷枪压力 |

||

3 |

涂层表面流挂 |

(1)涂料粘度过稀或稀释剂不配套 |

(1)调整合适粘度,选用配套稀释剂 |

(2)前处理不好,表面有油水 |

(2)加强前处理 |

||

(3)喷枪与钢桶距离太近 |

(3)调整枪嘴与钢桶表面的距离 |

||

4 |

涂层表面发浑无光,泛白;或形成白霜 |

(1)涂装环境温度低于18℃,相对湿度高于70% |

(1)改善环境条件,符合涂装要求 |

(2)涂料挥发太快 |

(2)调整涂料成分,少加快干剂 |

||

(3)涂料中混入水分 |

(3)防止涂料中混入水分 |

||

5 |

涂层表面出现桔皮状波纹 |

(1)涂料的粘度过大或过小 |

(1)调整合适的涂料粘度 |

(2)涂层过厚或喷嘴口径过大 |

(2)调整喷枪口径,降低涂层厚度 |

||

(3)喷枪与钢桶表面距离太近 |

(3)调整喷枪距离 |

||

(4)涂料挥发分太大,或加入催干剂过量 |

(4)选择合适的涂料或降低催干剂加入量 |

||

6 |

涂层出现斑点,局部透青或花脸 |

(1)涂料粘度过小或搅拌不匀 |

(1)降低涂料粘度,充分搅拌 |

(2)喷枪嘴小或距离钢桶太远 |

(3)选择口径合适的喷枪嘴,调整喷枪距离 |

||

(3)钢桶表面不干净 |

(3)加强前处理 |

||

(4)涂装环境温度和湿度不合要求 |

(4)调整温度和湿度,合乎涂装要求 |