动力电池焊接工艺要求

新能源汽车高速发展带动动力电池的发展,作为汽车的核心部件,对电动汽车发展尤为重要,动力电池的发展,也推动这电池的发展,良好的电池性能能有利于改善汽车新能,是纯电动汽车的命脉,在未来动力电池仍然充满变数。

动力电池采用的是3003铝合金材料,动力电池铝壳需要进行焊接防撞来保护内部控制电极结构材料和防止点解液的渗漏,动力电池安全是电动汽车的发展础,牺牲安全的动力电池发展无疑是自倔坟墓,电池内短路是电池安全失效的一个主要因素,传统的电池铝壳需要进行焊接封装来保护内部控制电极结构材料和防止电解液的渗漏。传统的焊接方法不能满足快速包装开发电池中的需求。

激光具有良好的适应性铝电池包,动力电池的电芯按其外型可分为三种,分别是方型,圆柱型以及软包电芯,壳体的材料主要有铝材和不锈钢,但是以铝材为主其中以1000系列和3000比较多。

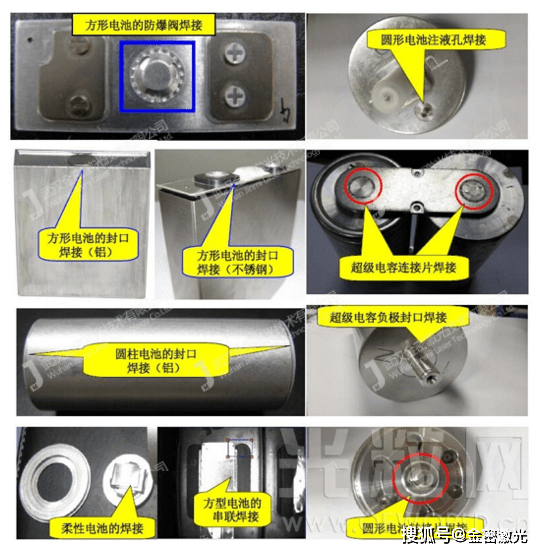

焊接部位主要有四种

1壳体的封装,根据位置的不同分为顶盖、底盖、和侧面的焊接:

2顶盖防爆片及安全盖的焊接

3密封钉(也叫注液口的焊接

4电芯极耳与顶盖的焊接

另外,超级电容的焊接以及连额吉片和负极封口焊接为主。

由于动力电池所用的电芯遵循“轻盈”的原则,除了采用“轻盈”的铝材料外,还需要做更多的“薄”。 一般要求壳体,盖板,底部基本达到1.0mm以下,目前主流厂家基础材料厚度在0.8mm左右,用于发展动力汽车电池进行封装的铝壳壁厚为0.8mm,采用不同激光焊接,激光光束质量好,功率稳定性高、功率大,用于提高焊接工作动力电池铝壳效果非常好。