海克斯康三坐标测量仪代理,车间型测量机为汽车传动部件提供测量

以下内容由深圳市金怡智能有限公司,中国区海克斯康三坐标、影像测量代理为您提供:

面临的挑战:

GKNDriveline需要一种新的机器来来满足更高的精度和生产效率要求

来自海克斯康的解决方案:

产品、解决方案名称:GlobalSF在线检测方案

实现效果:将测量机集成到生产线中大大缩短了生产时间,明显提高了整个生产过程的速度

GKNDriveline是全球先进的汽车传动系统部件的生产商之一,其产品遍布从低成本汽车到豪华汽车的各个领域。作为全球知名的制造跨国公司,KNDeriveline急切的需要一个伙伴来帮助其满足其日益增长的精度质量和生产效率要求。海克斯康制造智能公司非常认同GKNDriveline的愿景,并为我们提供了更加智能化的GlobalShopFloor检测系统,不仅为质量控制提供了更高的精度,而且检测效率也大大提升。这就是海克斯康制造智能公司成为我们的合作伙伴的原因。

GKN公司在做生产计划时总是未雨绸缪。其位于瑞典的KOPING的工厂为当今众多四驱车的重要部件进行研发、制造和组装/研发、制造和组装当今众多四驱车的重要部件JanEngström作为冠齿轮制造部的一名生产工程师负责每天24小时运行的34台加工机器。在海克斯康的协助下,Engström参与了优化GKN的部件测量工艺的计划。

Engström说道,“在过去,我们都是使用设定的量规对产品的尺寸进行控制。缺点就是每当产生新的细节特征,我们需要购买匹配的量规。当我们收到多个新产品的订单时,我们需要一个更加灵活的方案。”

共同努力,寻找正确的方案

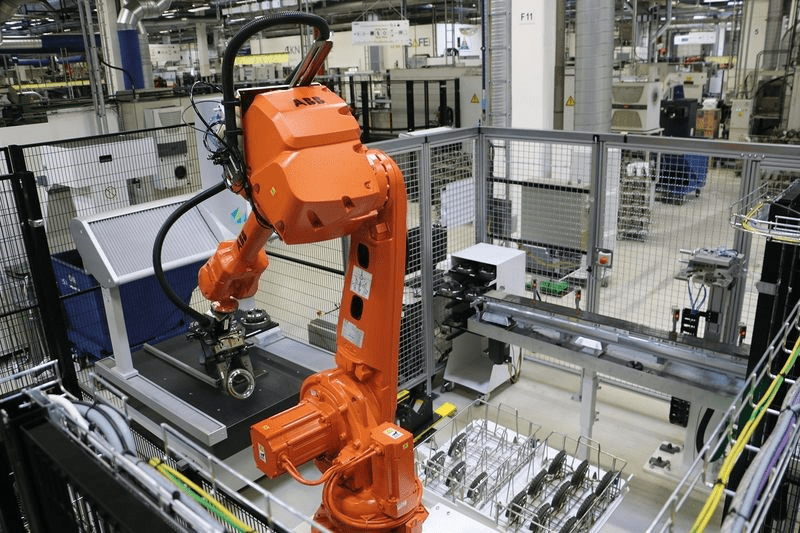

GKN需要一种高质量、高灵活性的快速部件测量系统,并且该系统不会产生生产瓶颈。该项目Engstrom与海克斯康探讨在线测量过程的方案时就开始了。探讨结果就是安装一个自动化方案。根据该方案,将配有PC-DMIS软件的GLOBALShopFloor三坐标测量机集成到生产线中。这是GKN首次将测量机嵌入到生产单元中。之前,都是将零件从生产线移动到测量车间中进行检测。

漫长的检测过程导致了高成本的生产延迟,然而新的系统在90秒内即可完成相同检测过程,这节省了大量宝贵的时间。

当GKN公司需要为不同客户快速测量不同部件而选择适当的测量机时,灵活性是GKN需要考虑的一项重要因素。根据海克斯康综合性方案,可以对新部件在生产单元内完成测量。由于去除了一些不必要的过程,工件更换更加快速。因此,缩短了更换夹具和编程的等待时间。

Engström说道,“这是一个长期计划。与量规相比,测量机是一个极具灵活性的选项,因为测量机能够测量工作台上的任何物体。现在,我们能够直接生产所有新的产品。此外,三坐标测量机相比量规可以实现更多的控制,从而能够节省测量车间内的工作时间。

GKN公司目前在工厂内安装有10台三坐标测量机,使得公司员工对这些机器信心十足。信心也是他们选择GLOBALShopFloor测量机集成到生产单元中的主要原因之一。

集成提高效率

测量机是GKN公司首先在生产单元中安装的部件,并且与车床和机器人连接。在对细节特征测量后,将测量数据从测量机持续发送给车床,然后车床根据公差将数据补偿到标称数值。其中重要的是在生产单元中高精度测量100%部件。

将测量机集成到生产线中可以带来几大好处。其中之一就是生产时间因新的质量控制系统而大大缩短-品质驱动生产力。

团队领导者JohanBäckström说道,“我们目前所拥有的质量数据比以前所接收的数据更加可靠精确。”

另一个好处就是速度。目前,GKN可以一次测量两个工件,节省一倍时间。将测量机集成到生产线中大大缩短了生产时间,因此明显提高了整个生产的速度。海克斯康公司为此生产线了定制培训计划,可以在KOPING现场提供培训。

Bäckström评论说,“测量机使用方便,并且我们可以接受到所需的培训和支持。海克斯康公司专门到工厂给每位员工就如何使用测量机进行培训。”

节省成本、方便使用以及技术支持三大好处

时间的节省带来成本的节省。只需更换程序和夹具即可对不同部件进行测量,而无需对整个测量过程进行更换。之前,每次在新的量规上投入时间,而成本也到达250,000克朗。现在,可以以更低的成本获取设定量规,每个新细节节省高达200,000克朗以上。

GKN公司的众多新项目需要新的量规。但现在不再是问题,因为三坐标测量机可以提供适应性长期方案。

部分内容素材来源于网络,如有侵请联系金怡智能小编,将在第一时间为您处理