汽车行业中脱模剂的应用——铝合金压铸脱模剂

汽车行业中脱模剂的应用——铝合金压铸脱模剂,现代汽车正朝着轻量化、高速、安全舒适、低成本、低排放与节能的方向发展。铝具有密度小,质量轻,成型加工型好、可重复回收利用、节能环保等特点,加上可延长汽车寿命,这对于汽车轻量化、提高形式性能和安全舒适性能、降低燃料消耗、减少排放和减轻环境污染具有显著作用,此外,铝合金零件可以平衡前、后轴的质量,逐渐受到人们的重视。因此,铝和铝合金被公认为是未来汽车的理想材料之一。

铝铸件在汽车上的用量正在逐年增加,应用范围也在不断扩大。一般来讲,铝铸件在汽车上的应用可分为三个方面:

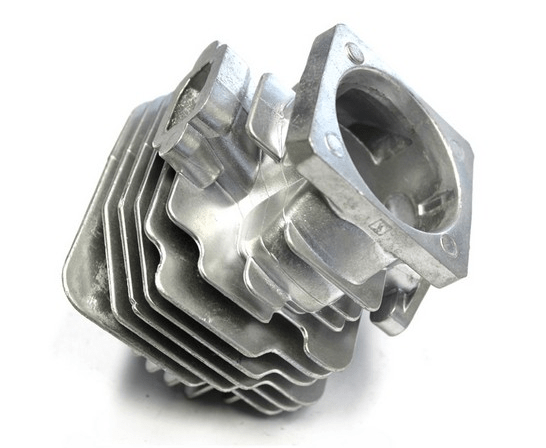

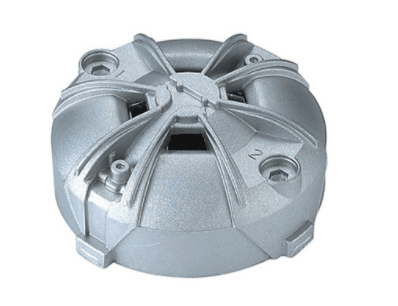

1、壳体件,如离合器壳、变速箱壳等;

2、发动机部件;

3、其它非发动机部件。

目前,汽车上使用的铝铸件的种类,不同的铸件,铸造工艺随其使用场所及结构特点的不同而不同,大致可以分为高压铸造(即压铸)、真空铸造、重力铸造、挤压铸造等。

压铸还可最大限度地减小铸件壁厚以减轻铸件重量,减少后续加工量,同时压铸件具有较好的表面质量和尺寸精度。当然,从投资成本方面考虑,目前国内一些小厂为降低投资风险,也有采用金属型重力铸造法或低压铸造法生产离合器壳体等。

铝合金压铸工艺及脱模剂的应用:

1、将脱模剂稀释喷涂在模具上;

2、闭模;

3、向模具中注入600度铝水并用冲头冲压进模;

4、冷却10秒钟;

5、开模;

6、模件从模具中离型;

7、重复1-5步骤。

压铸脱模剂的作用:

1、脱模:在金属液和模具之间提供有效的隔离层,预防熔融金属粘接在模具表面;确保不变型的前提下脱离铸件。

2、润滑:提供模具上活动部件的润滑。

3、冷却:控制模具温度。

4、保护:保护模具表面不被熔融金属破坏。

5、绝缘:控制流向、凝固及模具填充。

铝合金压铸脱模剂的构成:油、蜡乳液为主要成分,通常产品中乳液成分为10-40%,终端使用时稀释液固含量一般在0.15%~0.30%。铝合金压铸时温度很高,超过了一般有机硅脱模剂的使用温度。含苯基的有机硅聚合物相比聚二甲基硅氧烷热稳定性更好,更适合做铝合金压铸脱模。