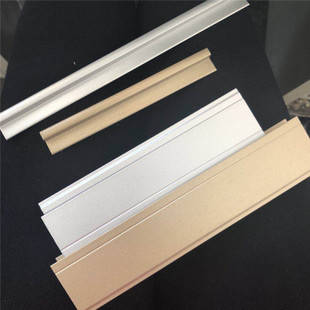

铝型材表面处理易出现哪些缺陷?

我们常见的铝型材表面处理方式有3种:阳极氧化、电泳涂装、粉末喷涂,其中阳极氧化主要用于工业型材的表面处理,电泳涂装和粉末喷涂主要用于建筑型材及装饰型材的表面处理。这三种表面处理方式都各有优点,不过主要作用都是防止型材表面腐蚀,增加美观性。那么这几种表面处理方式有没有缺点呢?其实不管哪种处理方式都会有它的缺陷,如何防止出现这些缺陷是我们需要探讨的问题。

阳极氧化

1、氧化膜容易混入杂质,导致颜色发黄。特别是本色氧化,氧化膜发黄是很明显的。

2、在氧化过程中如果有材料碰到一起会造成氧化膜颜色不均匀,造成彩虹色膜。

3、氧化过程中如果型材绑扎不紧,掉落到氧化池中会造成短路。

4、电解液温度过高或者电解时间过长会造成氧化膜表面出现白色粉末。

5、在酸蚀时,如果硫酸浓度控制不当会影响氧化膜的耐腐蚀性。

6、氧化膜还有烧伤、发黑、发白等各种问题。

电泳涂装

电泳涂装对工艺流程要求非常严格,如果一步或几步没有按照流程来操作的话就会造成铝型材表面各种缺陷。

1、在铝型材浸入槽液时或者循环系统卷入空气、阳极屏蔽不良都有可能造成漆膜表面气泡。

2、导电不良、阳极氧化膜完全封闭会造成无漆膜的现象。

3、涂膜厚度不足、涂膜再溶解、水洗不良、PH值偏高、涂料被污染、烘烤干燥不足、碱蚀过度都会造成漆膜颜色发暗,光泽度不好。

4、电压、槽液温度、槽内溶剂、绑料间隙、极比、极间距、电流密度、槽液循环速度不适当都有可能造成电泳漆膜厚度不均匀。

5、涂料老化、PH值过高、槽液污染、固体成分含量过低都会导致漆膜表面起“橘子皮”。

粉末喷涂

1、压缩空气不洁净,混入油或水会造成材料表面缩孔。

2、原材料质量不好、混入灰尘或其他杂质,喷涂的表面会出现颗粒状物。

3、原材料配方搭配不合理会影响铝型材表面硬度、抗拉性能、耐腐蚀性能,还会造成铝型材表面颜色发黄、不上粉等不良表面。

以上缺陷大多是人工操作不当造成的,如果严格按照工艺规范来操作就会很大程度避免这些缺陷的产生。