技术|棉纺设备润滑管理应用浅析

为了保证棉纺设备良好的运转状态,发挥设备的先进效能,减少机台的故障率,必须重视设备的基础性维修与养护工作,其中润滑保养是设备维护保养中的一项重要内容,在预防维修中起到关建作用,设备的动态消耗35%左右损失在摩擦、摩损上,因此企业必须认真对待机械的润滑管理,在润滑保养中要做到有计划、有周期、有组织、有专人负责,杜绝润滑漏点,以延缓设备的磨损、老化和失效,防止引发设备事故,造成意外损失。规范用油、加强设备润滑管理是保持设备的先进状态,减轻动力消耗,延长机件使用寿命的重要保障。

一、设备润滑管理的目的

棉纺设备润滑管理的目的是有效减少工作表面的摩擦,消除由于摩擦带来的一系列不利影响,比如能量损失、设备寿命缩短、机器效率降低等,另外润滑油剂还能冲洗污物、防止表面腐蚀,在摩擦面之间形成润滑油膜,将原接触面的干摩擦进行分隔,变干摩擦为润滑油脂分子间的油性摩擦,从而减小动态机件的摩擦阻力,减少设备的内在磨损,降低转动机件及轴承间的受损力度,有效避免负重状态下的机件、轴承发热现象,并具有一定散热挥发的作用,确保设备高质高效运转,保证设备的先进性能和良好状态。

由于棉纺设备的多样化,企业应根据自身的设备类型,各工序机械结构特点,各传动部件速度的高低,不同车间的环境状态等因素,采取不同的润滑管理方法,使用适合本工序设备特性的润滑油脂,使设备转动部件始终保持“有油运转”的状态。

二、棉纺润滑方式的分类

2.1 润滑状态的分类

根据棉纺设备的运动形式,可分为三种润滑状态:

(1)液体润滑:两个摩擦副间有一层足够厚度和强度的油膜,使摩擦副间完全隔开,而不接触。

(2)边界润滑:两个摩擦副间有一层极薄的油膜,处于液体润滑和干摩擦之间的状态。

(3)半液体润滑:两个摩擦副间有突起,使得摩擦副表面出现不连续的油膜状态。

2.2 润滑方式的分类

依据润滑油脂的不同,可分为脂润滑和油润滑两大润滑方式。

(1)脂润滑分为:人工加润滑油脂,油枪加润滑油脂两种类型,有些转动机件密封严密,部位隐藏在设备内部,需油周期长,一般在设备大小修理时才能人工手工加油。对一些转动速度快,油耗时间周期短的部位,一般设备制造厂家都配有油嘴,如:设备各部位的罗拉轴承、锭子及高速传动轴等都配有油嘴,方便保养人员用油枪加油。

(2)油润滑分为油浴润滑、连续油流润滑、断续油流润滑、弥散微滴与油雾润滑五种类型,这五种类型的润滑方式在棉纺各工序设备中得到了广泛的应用,并条、条并卷机、精梳机、细纱机等传动齿轮箱,粗纱机卷绕部件的油浴自润滑,粗纱、细纱车头齿轮的断续加油润滑等,在生产中都发挥着积极的润滑作用。

三、棉纺润滑油脂的选用要领

润滑油脂可以起到减少机件摩擦,降低受损程度及缓解机件冲击、吸附自振、防止机件锈蚀和散热降温的作用。根据车间环境和工作条件的不同,常用的润滑油脂由液体油、半固体油脂、固体油脂三种形态。在棉纺设备中,要求用油要有足够的油性,能形成牢固的油膜,使机件能够得到良好的润滑,具有良好的吸附能力和渗入能力,具有适当的粘稠度,使油脂不易流失,并有较高的纯度和抗氧化性能,对机件有一定的洗涤效果,有良好导热能力和较大的热容量,有一定的抗氧化能力和受热稳定性,不易变质和失效,受热后粘度变化小。

润滑油脂油的选择应综合考虑摩擦接触面的工作条件、车间环境、设备类型、传动方式、润滑方式与装置特点等因素,选用的一般原则是:

(1)速度高、轻载荷、工作平稳时,可选用低粘度润滑油,(如细纱锭子小而轻,制造精度高,车间温差冬夏季不超过20℃,空气含尘量低,完全有条件采用低粘度油),建议高速锭子使用N10锭子油,针入度较大(稠度低)的润滑油脂,在边界润滑的重负荷运动机件上,宜选用极压型润滑化油。

(2)工作环境温度低时,宜选用粘度较小的润滑油脂,针入度较大的润滑油脂;在高温条件下时,应考虑润滑油的闪点和润滑油脂的滴点、溶点;在温度很低的条件下,应考虑润滑油的凝固点。

(3)在棉纺高温高湿的环境条件下,应选用抗乳化性较强、防锈性较好的润滑油脂,不能选用无抗水能力的钠基脂,摩擦副之间的间隙越小,要求润滑油的粘度越低。在精梳工序,由于FA系列精梳设备的特殊传动型式,我公司对精梳工序进行单独用油,车头传动箱体内选用美孚牌齿轮油629,更换周期一般一次/年,也可根据润滑油的使用情况灵活掌握,黄油选用粘稠度较低的美孚力士EP2,以利于在较长的输油管内快速到达需油点。

(4)摩擦面粗糙时,要求使用的润滑油脂的粘度大,润滑油性好,负荷小则反之,有冲击或间隙负荷,则选用粘度大或针入度小的油脂。

(5)采用循环润滑系统,油绳或油垫润滑装置的润滑,应采用粘度较小的润滑油,循环系统、密封圈、密封环、输油管等润滑部件均要采用抗氧化的材质,以免造成内漏外泄。

(6)集中润滑系统中采用的润滑油针入度宜大些,以便输送;人工间歇加油应采用粘度大一些的润滑油,以免发热流失过快。

(7)对外露齿轮、链条宜用粘度大的油或针入度小的油脂,以使机件表面的油脂保持较长的时间。

不同工序的设备,对用油规格的要求也不同,要保证各润滑点“按需用油”。

四、润滑管理的要点

由于车间高温高湿的特殊环境,棉纺设备机件之间的摩擦会产生热量,造成油脂挥发散失,如不及时添加油脂就会造成机件失油而出现干摩擦,造成机件接触面磨损变形甚至报废。因此要定时检查、定期加油,负荷较重的部位要缩短加油周期,及时补充或更换新油。一般负荷愈重,转速愈高的部位,加油周期应越短。

(1)企业应采用积极的润滑管理措施,合理选择和使用润滑油脂,确保油脂的质量。

(2)确定润滑管理体系,拟定设备润滑周期计划,编制设备润滑标准表。润滑标准表中必须包括机械名称、润滑部位、润滑方法、润滑用油、油品名称、加油及检查周期、换油周期、加油量、加油换油责任人姓名等内容,使维修保养人员明确岗位润滑管理标准。

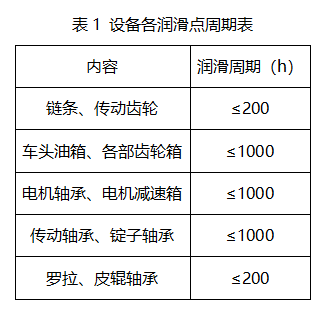

(3)认真贯彻棉纺设备润滑工作中的“五定”管理(定点、定质、定量、定人、定时)。要有专人负责随时检查、严格按计划加油周期执行(见表1),各主传动油箱内的润滑油更要按周期统一更换。

注:表1中的润滑周期是指进口轴承,若采用国产轴承,应根据具体情况适当缩短润滑周期。

(4)随时检查设备的润滑状况,及时发现和解决润滑管理中存在的问题。

(5)定时检查,防止设备泄漏,总结积累治理漏油经验,积极推广好的管理方法。

(6)认真学习新油脂、新添加剂、新密封材料、新润滑技术,并灵活应用。

(7)加强岗位学习和技术培训,使每位员工熟练掌握润滑操作要领及标准。

(8)建立润滑规范标准和规章制度,加强监督检查工作,做好设备润滑记录,如有特殊情况,应及时采取必要的修正措施,最大程度地减少失油坏车。

五、润滑加油时操作要点

(1)严格执行加油计划周期及加油类型,遵守设备润滑的有关规定,避免遗漏油眼,油路不畅及堵塞要及时清理,保证油路通畅。

(2)加油前要把油眼剔净,各部位的传动轴承要清洗铁屑及尘杂后方能加润滑油脂。

(3)加油量要适中,如变速箱要细看油位线,滚动轴承应根据速度高低灵活掌据,既要加足又不要过多溢出,以免因缺油或油脂过多造成油脂飞溅、流失,链条、链轮、齿轮等油脂要勤加少加,随时保持机械加油部位的清洁。

(4)润滑油脂及加油工具应保持干净,不能有尘杂等混入,不能使用未经处理的回用油。

(5)发现机器异响、发热、磨损等现象应立即停车检查,加完油的轴承如果声音异常或温度过高,应该立即向有关人员反应,如轴承发热应特别注意,并增加加油次数(通常在正常运转下的轴承温度应该在60℃以下)。

(6)加油时要严格执行安全操作规程,需开车加油的部位更应小心谨慎,避免发生安全事故。

六、使用润滑油脂时应注意的事项

(1)新润滑油脂在加入机械后会发生两种变化,一是润滑油本身的化学变化,二是外物的污染。润滑油是有机化合物,在高温下很容易氧化,生成含氧的可溶于油的化合物,再形成有机酸类,最终则形成不溶于油的胶脂状物质。尤其在喷油时,油滴很小,呈现雾状,在高温高湿的环境中很容易氧化,如果润滑系统中再含有金属铜时,更会对油品氧化起催化作用。油品在被氧化的过程中酸值增加、粘度上升、颜色加重,当油脂的酸值、粘度增高到一定程度时,就不宜继续使用,应该及时完全清除掉旧油换上新油。

(2)为达到良好的润滑效果,有时会在润滑油中加入一定量的添加剂,使润滑油的性能产生改变。润滑油的代用和混用关系到设备的使用寿命,应谨慎选用,切不可用低档油代替高档油,只能以高档油代替低档油,即使是同类油品,如果生产厂家不同,使用前也应先进行油品检验,只有试验结果无异常才能使用。需要注意的是无论是代用还是混用,都多少会磨损设备,代用或混用过程中应注意随时检查设备的工作情况,如有异常尽快恢复原样,避免出现设备事故。

(3)润滑油脂如果被污染了,会增大设备之间的摩擦,造成设备意外损坏,因此要加强油品入厂入库的检查,储存油品的工具要保持清洁干净;润滑油要在规定的保质期内使用;禁止使用过期的油品;加注润滑油要适量,加油量过多会加速润滑油脂的变质,严重时还可能会引起零部件的粘结与异常磨损,油箱内加油过多还增加运动阻力,因此加油必须遵循“适量、定期”的原则。

(4)一旦发现油品劣化就要及时更换,如果油箱内的油质混浊并有微小杂质,要及时采取维修措施,消除故障隐患,保障机台的正常运转。

(5)如果企业不具有油品检验的手段,可以委托油品生产厂家进行检验和比对,确保油品质量。

七、润滑管理的成效

我公司制定了严格的润滑管理制度,根据各工序设备的特点制定出工序润滑周期图表,精准到每一个需油点及加油时间,并多次开展润滑管理岗位技术培训,通过各岗位润滑管理培训,使管理人员和保全保养操作人员全面掌握了润滑知识,认真执行加油标准,设备故障率由最初的5%下降到了1.5%,由于加强了各项保全保养的管理,采用了传统维修与状态维修相结合的管理模式,日常设备管理与周期设备管理相结合,加强润滑管理工作,目前我公司有17万纱锭,中夜班没有安排一个跟班修机工,设备运行状态良好,减少了用工,取得了较好的效果。

作者:张庆军 吴月荣 郭慧 张雪梅 赵玲 山东省东营市宏远纺织有限公司

编辑:中国纱线网新媒体团队

END

向微信后台发送“行情”,获取最新行情

向微信后台发送“加群”,邀请您加入300个纺织群

向微信后台发送“招聘”,获取招聘信息