不同行业的脱模剂产品特点与脱模工艺有哪些不同?

脱模剂概述

脱模剂,也称作离型剂、隔离剂。它是一种介于模具和成型物之间的界面涂层,可使物体表面易于脱离、光滑及洁净。

脱模剂作用原理

▶ 极性化学键与模具表面通过相互作用形成吸附型薄膜。

▶ 在模具表面铺展成单取向排列时,分子采取特有的伸展链构型。

▶ 以密集堆积方式覆盖,在一定范围内随着分子量大小和粘度增加,脱模能力递增。

由于生产情况各异,对脱模剂的使用性能也提出了诸多的要求。理论上,脱模剂必需具有耐化学腐蚀、耐高温、耐磨抗拉伸、脱模持续性好、不污染模具、不发生二次转移等应用特点。

脱模剂组成

脱模剂应用

随着注塑、挤出、压延、模压、层压等工艺的迅速发展,脱模剂的用量也大幅度地提高。脱模剂在金属、橡胶塑料、混凝土、聚氨酯、碳纤维、不饱和树脂、环氧、酚醛、乙烯基树脂等复合材料等成型过程中有着广泛的应用。

铸造用脱模剂

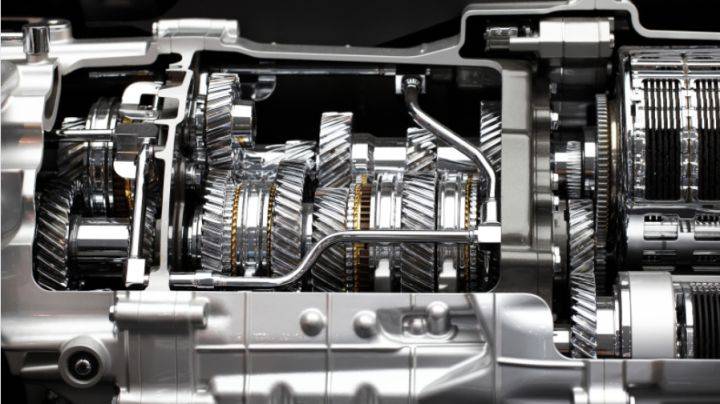

铸造就是将金属熔炼成符合要求的液体并浇进铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件(零件或毛坯)的工艺过程。

铸造按金属液的浇注工艺分为重力铸造和压力铸造(压铸)。

重力铸造包括砂型(湿砂型、干砂型、化学硬化砂型)浇铸、金属型浇铸、熔模铸造、消失模铸造等;压力铸造是指金属液在其他外力作用下注入铸型的工艺。

在我国南方地区,湿砂型浇铸时一般使用含水的乳化型碳氢溶剂油脱模,不仅降低了制造成本,也消除了碳氢溶剂油易燃易爆带来的安全隐患。北方地区冬季通常使用不含水的碳氢溶剂油产品,防止产品低温结冰,不稳定。

压铸脱模剂通常是有机硅乳液、蜡乳液、脂肪酸酯乳液等的复合体系,多种乳液的协同复配使脱模剂在高温条件下具备良好的润滑、金属浸润的效果。

热芯盒型砂脱模剂、冷芯盒型砂脱模剂则根据工艺的不同,采用不同形式的有机硅产品作为脱模物质。

锻造用脱模剂

锻造用脱模剂在碳素钢、合金钢、铝、镁、钛、铜等及其合金的塑性成型过程中发挥重要作用。

传统锻造脱模剂主要是以石墨、碳粉、滑石粉、二硫化钼等无机粉体及粘结剂制备而成的悬浮液为主,其在锻造润滑剂中占大部分比例。随着环境污染日趋严重,非石墨型环保锻造脱模剂在铜、碳钢、铝、不锈钢等金属锻造成型中逐渐在市场中得到推广和应用。

液态模锻(真空挤压铸造)通常是无机粉体为主、辅以少量的蜡乳液、增粘树脂等配置而成悬浮液。润滑涂层在隔离模具的同时,具有良好保温效果,避免了金属液提前冷却,铸件冷隔充型不完整。

混凝土用脱模剂

在有“基建狂魔”称号的中国,其核心基建材料是钢筋混凝土。该类型的脱模剂主要涉及轨枕、轨道板、桥梁、桥墩、管道、管片、管桩、房屋预制件等混凝土及水泥制品的生产。一般使用矿物油、机油、脂肪酯乳液、脂肪酸皂或者采用溶剂型产品以应对不同模具、气候条件、施工方式、材料成本以及混凝土产品外观质量等多重要素的需求。

塑料、橡胶用脱模剂

塑料、橡胶脱模剂多采用有机硅体系,其中塑料脱模剂一般为喷雾罐型的有机硅稀释液。橡胶脱模剂又分为胶片类、胶管类以及轮胎脱模剂,且轮胎生产过程中会配套使用模具脱模剂。胶片类隔离剂、以脂肪酸皂粉、无机粉体居多,成本低,但是生产时容易引起粉尘污染。膏状胶片隔离剂,丁基橡胶或天然橡胶内胎隔离剂则避免了上述问题。聚醚和聚酯因为清洗性好,无残留,可作为橡胶胶管的脱模剂。轮胎脱模剂(隔离剂),可涂布于胶囊或胎胚上,由于对脱模性及脱模持续性的严苛要求,需使用反应型的有机硅乳液和硅树脂乳液脱模,喷涂一次,可实现连续12次脱模。硅橡胶脱模剂在产品原料的选择上应采用含氟表面活性剂、含氟聚醚等。

聚氨酯用脱模剂

聚氨酯制品用量大,种类繁多,包括聚氨酯软泡、硬泡、自结皮聚氨酯、聚氨酯微孔弹性体、高回弹聚氨酯等,该类产品以水性蜡乳液、改性硅油乳液、溶剂型蜡分散液为主。

复合材料用脱模剂

复合材料领域非常广泛,制品涉及人造石、SMC(片材模塑料),防弹头盔,卫浴,碳纤维运动器材,环氧电阻、环氧电抗、游艇、风机叶片、机舱罩、滑雪板、滚塑、合成纤维……涵盖了环氧、酚醛、不饱和树脂、乙烯基树脂等材料。上述材料多使用复合蜡乳液或者脂肪酸酯、表面活性剂等作为内脱模剂。