自动检测的特征是什么

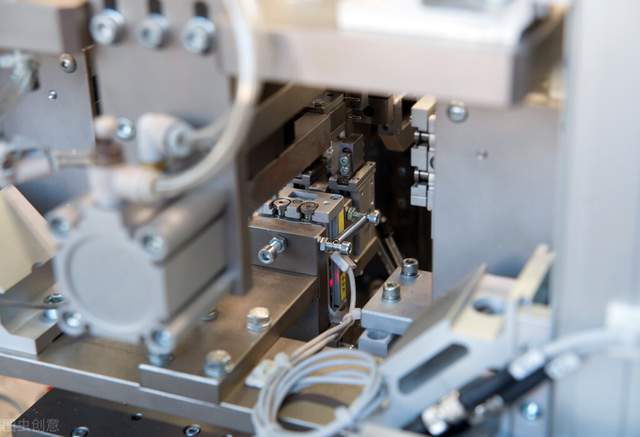

在现代制造系统中,产品质量的控制已不再停留在传统的检测被加工零件的尺寸精度和粗糙度等几何量的单一的直接测量方式,而是扩大至检测和监控影响产品加工质量的机械设备和加工系统的运行状态,间接地、多方面地来保证产品的质量要求和系统运行的可靠性。

机械设备和加工系统的状态变化,必然会在其运行过程中的某些物理量和几何量上得到反映。例如切削过程中刀具的磨损,会引起切削力、切削力矩、振动等特征量的变化。因此,在采用自动检测和监控方法时,根据加工系统和设备的具体条件,正确选择被测的特征信号是很重要的。

可供选择的检测特征信号较多,因此,选择时必须遵循的准则有:

①信号能否准确可靠地反映被测对象和工况的实际状态。

②信号能否便于实时和在线检测。

③检测设备的通用性和经济性。

需如在加工系统中常用于产品质量自动检测和控制的特征信号有:

1.尺寸和位移

这是最常用作检测信号的几何量。尺寸精度是直接评价加工件质量的依据,只要有条件,都应尽量直接检测工件尺寸。但是,在实时和在线条件下,直接测量工件尺于往往有困难,因此可对影响工件加工尺寸的机床运动部件(如刀架、溜板或工作台等)的位移量进行检测,以保证获得要求的工件尺寸精度。

2.力和力矩

是不力和力矩是机械加工过程中最重要的物理量,它们直接反映加工系统中的工况变化,如切削力、主轴转矩等都反映刀具的磨损状态,并间接反映工件的加工质量。但这类特征信号在加工过程中直接计量较困难,通常必须通过测量元件或传感器转换成电信号。

3.振动

这是加工系统中又一种常见的特征信号,它涉及众多的机床及有关设备的工况和加工质量的动态信息,例如刀具的磨损状态、机床运动部件的工作状态等。振动信号便于检测和处理,能得出较精确的测量结果。

4.温度

在许多机械加工过程中,随着摩擦和磨损的发生和发展,均会随之而出现温度的变化,因此,温度也常作为特征信号被检测和监控。因为过高的温度会导致机械系统的变形而降低加工精度。此外,在磨削加工时,如果磨削区温度过高,就会烧伤工件的磨削表面,降低工件的表面质量。

5.电流、电压和电磁强度等电信号

由于电信号是人们最熟悉和最便于检测的物理量,特别是在其他物理参数较难直接测量(如主轴转矩)时,就常转换成电信号进行间接检测。因此,在机械加工系统中,检测电信号来控制系统工况以保证加工产品质量是用得最普遍的方法。

6.光信号

随着激光技术、红外技术以及视觉技术的发展和应用,光信号也已经作为特征用量用于加工系统的实时检测和监控,例如检测工件表面粗糙度、形状和尺寸精度等。

7.声音

声信号也是一种常见的物理量,它是由弹性介质的振动而引起的。因此,它和振动信号一样可以从一个侧面来反映加工系统的运行情况。

上海磐云科技有限公司专注非标定制自动化设备的研发和生产,磐云科技自成立以来,得到来自3C消费电子、汽车、半导体行业、IOT物联网等行业客户的认可与支持。磐云科技取得的核心技术为多轴协同控制技术、机器人机界面调控技术、高速图像处理技术、激光精确定位测量技术、产品组装与包装系统集成等核心技术。