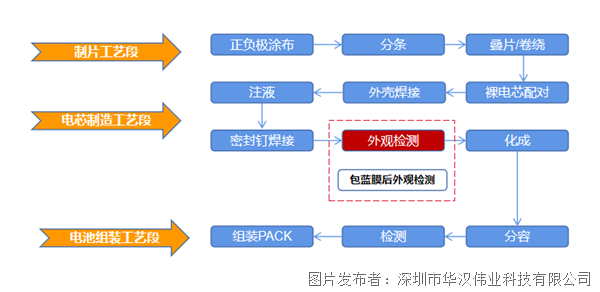

【应用案例】电池包蓝膜后外观缺陷检测

项目背景

面向TWh时代,动力电池产能大规模扩充,电池企业对电池产品安全、性能、品控的要求越来越高。其中,动力电池生产效率提升和极限制造的要求,对机器视觉在检测精度、检测速度、图像传输、缺陷分析等方面提出了更高的要求和挑战。

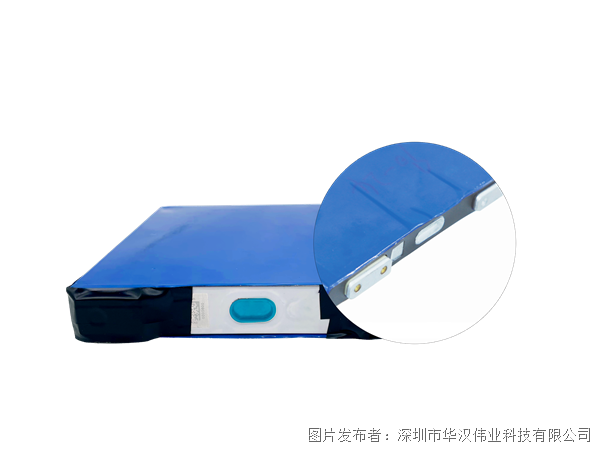

在动力电池工艺流程中,蓝膜作为一种绝缘材料,可以将电芯与电芯之间分隔开来,阻隔单个电芯因各种故障对其他电芯造成的影响,防止“一损俱损”;其次,它可以防止电池在后续的运输及组装过程中出现表面划伤和漏电;此外,它还可以起到防水、防尘的作用,从而更好地保护电池。

项目难点

由于蓝膜是一种高反光材质材料,这种光学特性致使许多缺陷特征不明显,从而导致传统算法过杀率和漏检率极高。同时蓝膜的厚度较小,仅在0.015mm-0.20mm间,缺陷种类极多且部分缺陷种类样本难以收集。

以往以传统2D视觉为主的检测方案已经无法满足动力电池日趋苛刻的检测要求,且传统算法对缺陷识别的局限性也阻碍着锂电行业的数字化步伐。

基于在锂电行业多年来的工艺沉淀,华汉伟业针对该行业复杂检测场景推出标准化解决方案,有效帮助电池厂商实现品质管控和良率提升。

项目亮点

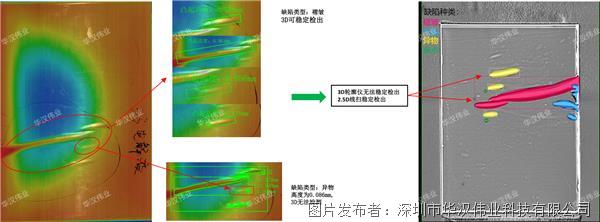

华汉伟业将2D+2.5D+3D+AI进行综合运用,能够实现图像级特征融合,满足细微、低对比度缺陷的在线精准检测。

在检测过程中,部分缺陷需要对缺陷轮廓进行准确描绘才能分辨其缺陷特征,针对这一难点,华汉伟业使用 3D+AI检测技术,对凹坑、褶皱等缺陷进行自动重采样,获取缺陷的深度信息,这样可以提升小缺陷的关注度,从而能够实现细微缺陷的精准检测。

针对微小气泡、麻点等缺陷检测,华汉伟业使用2.5D+AI检测技术,同时采用分时频闪检测方案,实现漏检率为零,误判率<1%。

项目总结

机器视觉作为智能制造的重要组成部分,能够最大程度上保证和提高锂电池的生产效率和品质安全,使锂电池生产制造商加快适应急速扩张的市场。

华汉伟业配置的2D+2.5D+3D+AI检测方案凭借超快扫描速率、超高精度、覆盖更大视野及高性价比等产品优势,覆盖从电芯到模组,电芯顶盖焊接检测、电芯外观检测、模组焊接和PACK组装等多个工艺环节,为锂电行业客户打造动力电池视觉整体解决方案,帮助锂电企业精准品控、实现项目落地,赋能锂电柔性智造。