金属加工企业如何选择最适合的切削液?

金属切削液在机械加工过程中的成本占总制造成本的1%~3%,可以说是微不足道,常常被工程师忽略。其实切削液对于金属加工有着全面且举足轻重的影响。正确的切削液可以帮助金属加工企业优化成本、提高生产效率和成品性能。

切削液会影响金属加工过程中的许多不同环节。它可以冷却零件和刀具,提高刀具的使用寿命;可以减少金属摩擦,提高加工过程的精度,同时可以清洗芯片,保护机器免受腐蚀。

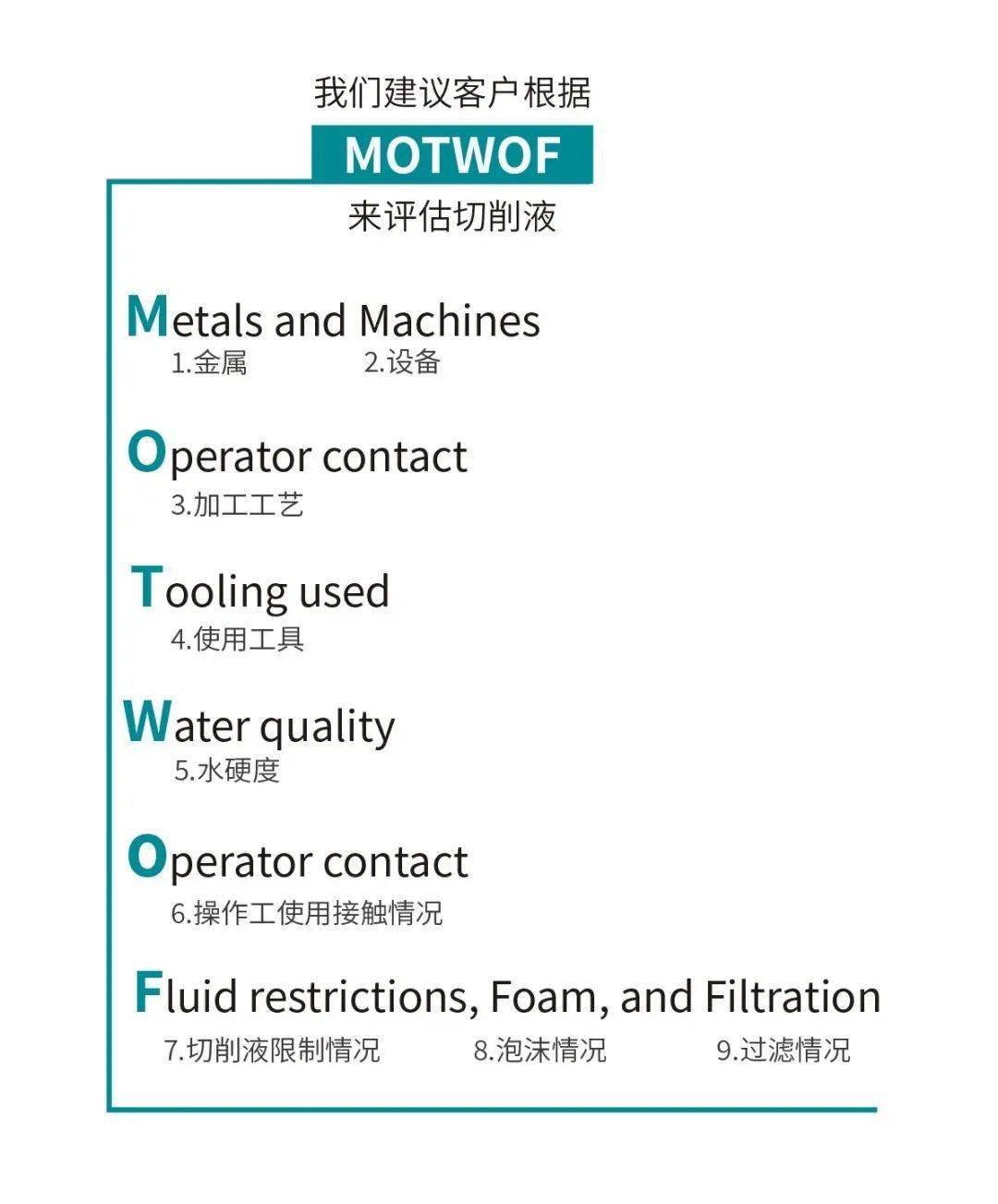

根据MOTWOF来评估与选择切削液

上述9大因素将可以帮助金属加工企业选择最适合他们作业的切削液。

例如,汽车工业中使用金刚石刀具的金属加工企业应该选择在黑色和有色金属上表现良好的可溶油(乳化型)切削液,因为这种类型的切削液可以在工具和被加工材料之间提供很好的润滑。

而服务于能源行业的公司可能会需要半合成的微乳型切削液,因为他们大多加工和研磨灰铁、混合金属和钛合金,针对这些应用不需要高含油量的乳化型切削液。

特别是在航空航天行业,金属部件加工企业一般对使用的金属加工液有类型严苛的要求。这是因为他们的客户,飞机制造商对于加工部件的质量有很高的要求,他们通常只能使用有客户认证的切削液。例如空客、波音或其他航空制造商的认证。

在选择切削液之前,需要考虑所有这9大因素。当然,你可能会说,有一个重要因素在这里没有被提及,那就是价格,它对于许多金属加工企业来说,往往是首要考虑的因素。

为什么我们不认为价格是首要考虑的因素?

很多金属加工企业在选择切削液时将价格作为决定因素,将每升或者每公斤切削液的价格差别最为唯一考量标准,但是他们通常忽略了一个事实,那就是价格的差别很多时候不会对整体成本节省产生显著影响。

切削液的整体成本包括切削液使用量和切削液对工具寿命的影响。试想一个金属加工企业为了达到和其他企业同样的加工效果,所用的切削液消耗量是其他企业的2倍,或者需要每两个月清洗一次液槽而不是每年,那么他们使用的切削液带来的损耗将远远大于成本节省!中国人常说“一份价格一分货”,切削液的价格差别通常意味着生产速度、消耗量和成本质量的差别。

航空航天工业中使用的切削液成本往往更高,因为需要满足更高的性能标准,加工更高等级的合金,并保护在加工过程中使用的昂贵刀具。航空专用切削液还使用了更高等级的原材料来满足防锈测试标准。好的切削液通常能保证更长的使用寿命。

例如,某家航空零部件制造商因为使用正确的切削液,实现切削液消耗量50%的节省。因为每年仅需清洗一次液槽而不是每两三个月一次。每年因用对了切削液带来的节省总成本,包括增加机器利用率和减少劳动力成本,每年可高达88万美元(约616万人民币)。

切削液本身相对于金属加工貌似微不足道,但它产生的影响是远超出想象的。使用正确的切削液可以帮助提升生产效率,减少浪费,实现显著的综合成本的节省。

【本文来源于网络,不代表平台观点。本平台致力于好文分享与行业交流,感恩原创作者,版权归原创作者所有。如不慎涉及侵权,请留言删除。欢迎转载分享。】