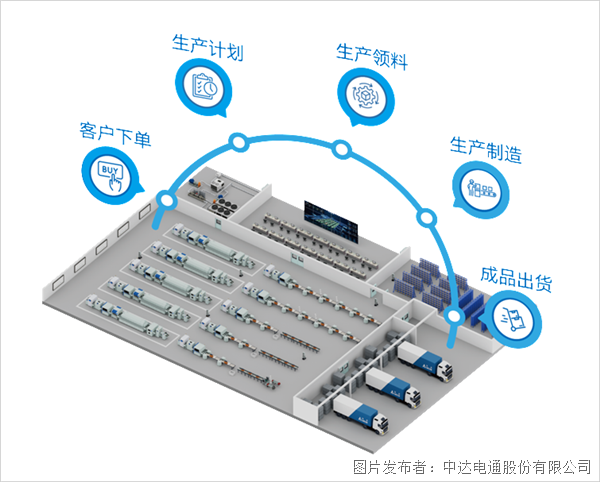

4大场景示例 带你穿透理解台达电子组装智造方案内涵

在需求快速变化的带动下,电子组装制造的生产型态也在向更加智能的方向发展。企业需要在产品频繁切换的情境下,完成高效组织生产,实现提升产能、保持良品率和降本增效等。

然而要实现这些目标,企业就必须重新梳理生产制造中的各种场景,升级产线、监控管理、工单备料、故障排查等环节。

台达DIAMOM电子组装业智能制造解决方案,能够根据企业的生产型态及发展需求,解决各种生产及管理的痛点,协助客户实现从制造节点到全流程的智能化升级。

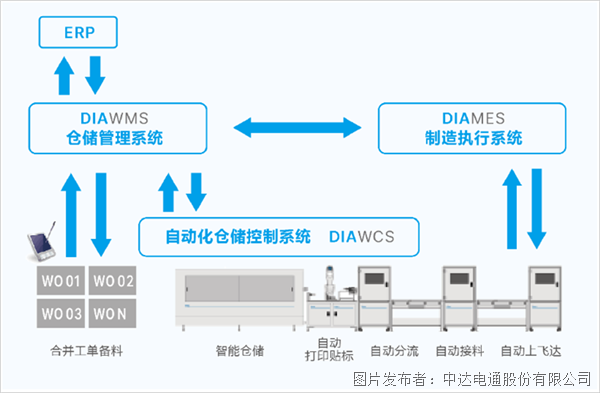

应用场景一:SMT 智慧备料

传统方式:人工操作,根据计划工单备料,依次转运物料至对应区域,完成手写站位、上飞达等流程。

导入DIAMOM后:依工单需求备料,由系统下达命令给智能料仓,自动进行备料、贴标、分流、接料、上飞达等流程,降低产线现场人力,减少时间成本,作业效率提升50%以上,实现物流智能化。

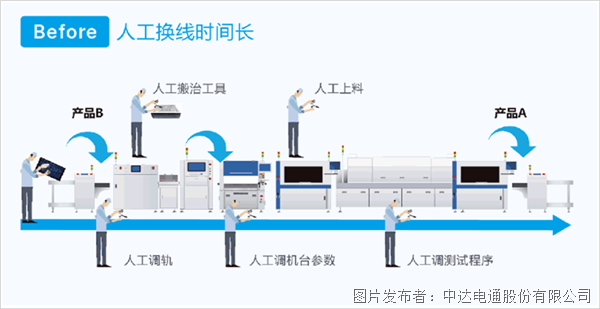

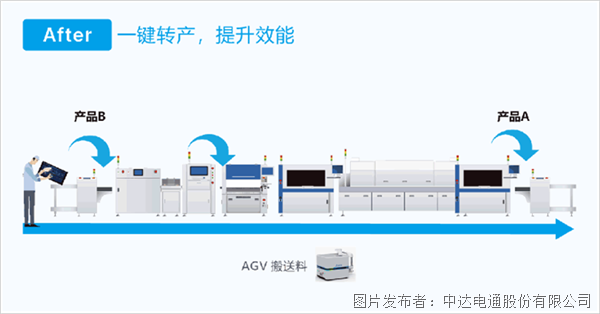

应用场景二:自动换线

传统方式:人工进行调轨,夹治具的更换,程序参数的调试等,不仅费时费力,且易产生失误致使生产停顿时间更长。

导入DIAMOM后:通过对整线智能设备的串联控制,实现快速转产,大幅减少转产时间,也减少了人工错误,提升产线整体效能。

应用场景三:异常情况快速排查

传统方式:依赖于处理人员经验,改善异常状况流于表面,容易出现重复性问题,整体解决故障能力长时间不能得到提升。

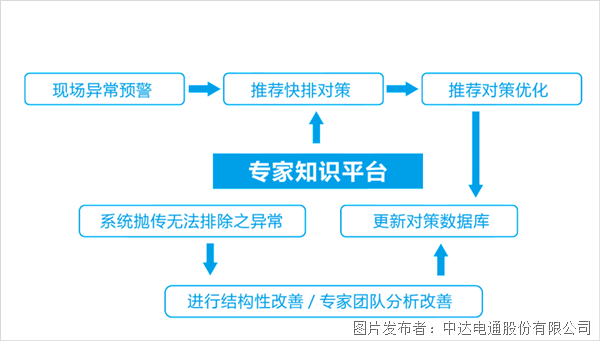

导入DIAMOM后:依托实时监控的故障预警,以及背后强大的专业知识平台,可快速修复故障,恢复生产。

应用场景四:可视化管理

传统方式:生产状况无法得到有效监管,生产的隐患难以被跟踪发现,管理决策无依据。

导入DIAMOM后:实现数字化运营,设备运行和生产状况等均以数字化形式呈现,管理人员可依据数据进行监管、核查,制定改善措施。

台达DIAMOM电子组装业智能制造解决方案,融合行业领域知识与生产管理最佳实践,根据企业实况及预期,经由顾问诊断开始进行整合设计,按需分段快速导入上线,助力企业快速打造IT/OT深度融合的智能产线/车间/物流/工厂。