华汉伟业3D+AI视觉技术助力汽车零部件制造,赋能柔性生产线

在汽车制造过程中,汽车零部件的安全及匹配程度起着至关重要的作用,不恰当的零件组合可能导致动力损失、振动增加、噪声增大等安全问题。而人工质检方式不仅效率低,且容易受到个人能力的影响,导致漏检或误检,无法满足现代制造业对高效、精准、可靠的需求。

因此,在智能化、轻量化的发展趋势下,汽车行业对机器视觉的需求度有望继续提升。

机器视觉技术的主要作用

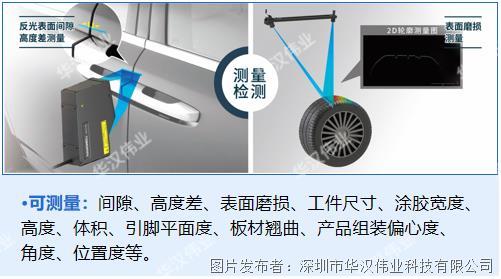

尺寸测量

当采用传统的人工测量方式时,由于人为因素的限制,往往难以精确分辨各元件之间的细微差异。然而,随着机器视觉检测系统的引入,能够实现对零部件尺寸和特征的精准测量,这不仅显著提高了测量的准确性,还极大地提升了整体的生产效率。

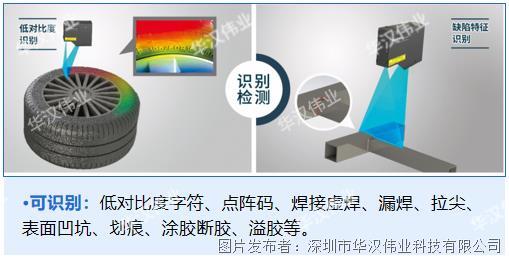

缺陷检测

通过搭载的高性能摄像头和优化的图像处理算法,视觉检测系统能够在短时间内完成产品图像的捕获和特征识别,从而准确检测出缺陷、划痕、凹陷等表面问题,以及内部装配的不合格情况。

引导定位

利用视觉检测技术,可以自动识别物料位置、大小、形状及类型,进行精准定位和匹配,实现自动化抓取与搬运流程,显著减少人工干预,从而确保生产流程的安全与高效。

零部件识别和跟踪

通过在生产线上安装相机和传感器,可以追踪零部件的位置和状态,确保按计划装配,有助于减少装配错误和生产线上的停工时间。

随着新能源整车制造工序的复杂,所需精密零部件明显增多,对检测的效率和精准度均提出了更高要求。

华汉伟业以创新为驱动,搭载3D+AI技术的机器视觉切入更多应用场景,实现零部件智能化、柔性化生产,帮助终端客户大幅提升产线生产效率及质量标准。

华汉伟业在汽车制造中的应用

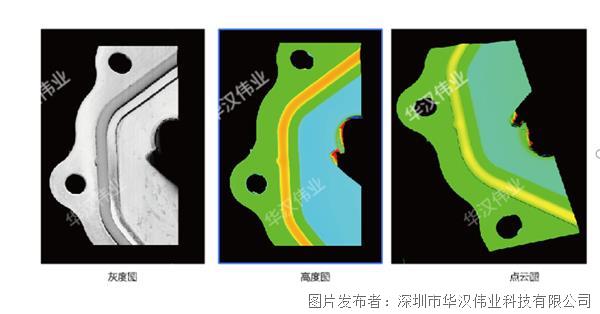

发动机盖板密封胶涂胶质量检测

华汉伟业HyperShape 3D视觉在线检测系统采取基于三维视觉的3D成像方式,使用异形胶路抓取工具&连续轮廓工具进行涂胶质量的检测,可检测各种类型胶体,在涂胶厚度/高度异常、胶道与背景颜色接近、低对比度等情况下,也能实现精准识别与检测,提升产品良率,计算速度快,实现漏检率为0,误判率≤0.5%。

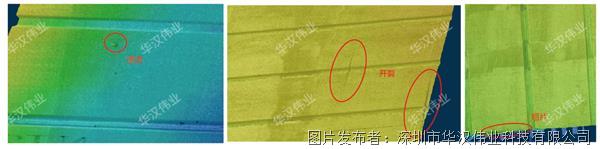

电机定铁心翘片&滴漆&开裂缺陷检测

华汉伟业3D+AI视觉检测技术,使用瑕疵工具精准地捕捉到微小漆流的位置。同时,使用连续轮廓分析,有效检测出端面翘片的情况,稳定地识别缝隙,并输出缝隙的具体宽度,漏判率为0,满足项目检测需求。

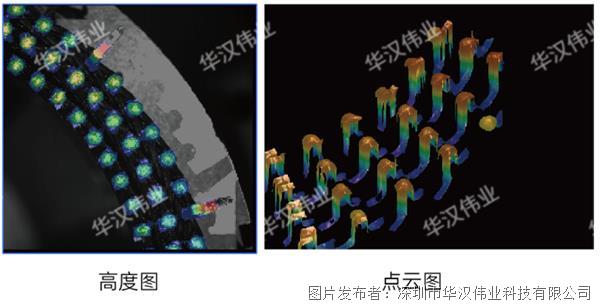

汽车配件PCB板PIN脚高度检测

汽车配件PCB板通常包含大量的PIN脚,这些PIN脚数量多、密度大,表面面积微小,且是金属反光材质,华汉伟业引入3D视觉技术和图像处理算法,实现非接触式、高精度的PIN脚高度检测,能够快速准确获取PIN脚的三维坐标信息,保证完美成像,实现漏判率为0,误判率≤1%,有助于确保汽车配件的电气连接性能和机械稳定性。

电机定子Tig焊点检测

华汉伟业使用3D视觉成像,通过定位工具、块状物工具、点到点距离工具等检测出不良的位置、个数、面积,快速完成检测,精准识别细微缺陷。通过AI的赋能,打通了数据从采集、分析到算法沉淀的全链路柔性化定制,实现漏判率为0,误判率≤1%,位置检测精度可达到±0.1mm。

华汉伟业将3D+AI视觉技术应用于汽车零部件产品的尺寸测量、外观缺陷检测等,结合工业相机和工业镜头的完美配合所带来的高稳定性、高通用性,进一步提升整个生产过程的效率和质量。

目前,高品质、高效能、数智化的解决方案已在诸多项目现场落地,

帮助用户缩短产品的检测时间,提高检测结果精确度,满足现代汽车的工业生产需求。

未来,华汉伟业仍将不断创新技术版本、不断拓展产品边界,携手合作伙伴探索感知新境界,不断推进行业柔性化、智能化升级。