智”驭未来,华汉伟业加速3C转型步伐

随着我国新型基础设施加快建设、工业4.0加速发展,新兴的 3C 产品如 VR/AR、可穿戴设备、手环、智能手表、无人机等,正逐渐向大众生活延伸。

受益于集成电路技术和互联网的快速发展,3C 产业快速成长,而生产过程中的检测面临诸多挑战,检测作为3C电子产品生产的最后一道工序,是产品品质的“守门员”。

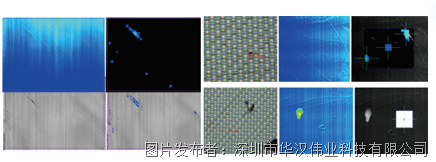

检测难点1:缺陷种类繁多

一个3C产品由几百上千个元器件构成,其中一部分受损就可能会影响整个产品的使用,降低用户体验。这些元器件在生产过程中易出现孔洞、剥落、污点等多种缺陷,缺陷种类多且面积小,传统视觉检测方式需要对每一种缺陷进行定制化开发,开发周期长。

检测难点2:受背景影响大

3C产品主要材质为金属、玻璃,这些在拍照时常常会出现反光或背景颜色相近等情况,如电脑芯片、手机屏幕等。传统的检测方法很难将待检测物体与背景分割开,若图像出现反光也会大幅度地降低检测准确率。

检测难点3:目标识别难

作为电子元器电气连接的提供者,PCB板几乎应用于所有的电子设备,其设计巧妙,表面存在很多焊点和细小零件,但由于零件本身反光,在抓取或焊接时很难准确识别全部信息,常会出现误识别、识别慢等情况。

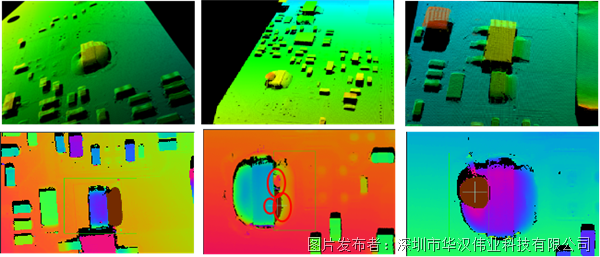

3D+AI视觉技术

全方位检测破除项目难点

传统的视觉检测方法大多依靠人工先验知识进行特征提取,对光照、相机位置等变化较敏感,且当被检测物体发生变化后,特征提取规则需重新设计和开发,导致算法的泛化性和复用性不佳.与之相比,深度学习神经网络方法的适应性更好,通用性更广。

华汉伟业3D+AI视觉技术联通三维图像数据与深度学习算法,通过深度神经网络模型能够对原始数据进行自动学习提取特征、建立复杂特征、学习映射并输出,能在训练过程中不断优化所有层级。

同时还可以处理大规模的数据,弥补2D图像初始判定中处理信息缺失的不足,实现功能模块多样性,提高缺陷识别准确性和泛化能力,能快速适应各种工艺变化,有效解决3C电子行业痛难点问题,促进产品质量稳定可靠。

在3C行业的具体场景中,为满足客户对品质的严格要求,华汉伟业深刻洞悉3C行业需求,不断加强产品创新研发能力。华汉伟业在视觉检测技术上持续创新投入,自主研发多种行业模型,成功构建3D+AI视觉系统进行应用,实现在3C行业场景的“智”造升级,助力3C智能制造行业“提质增效、降本减存”的智能化赋能的目标。

3C电子行业

实际检测案例集锦

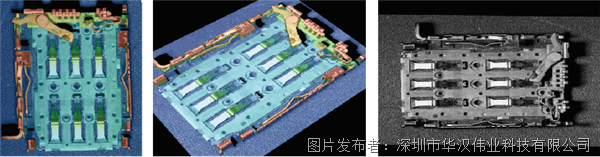

手机SIM卡槽尺寸测量

手机屏蔽盖平面度/轮廓度测量

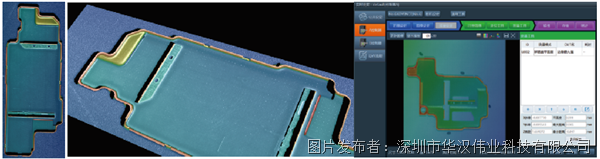

手机中框BG点胶3D引导&复检

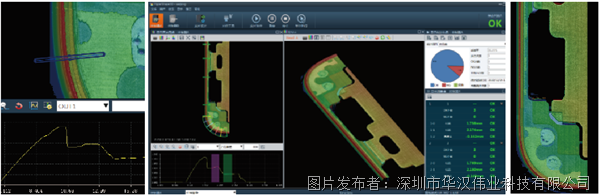

PCBA插件炉后焊接质量检测

显示平板Pad区域异物检测

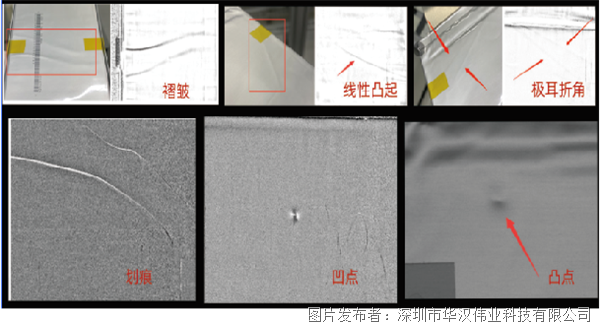

手机软包电池外观缺陷检测

在智能制造的征途中,每一份努力,都汇聚成照亮前行道路的光芒,华汉伟业在推动3C行业转型升级的道路上留下了坚实的足迹。未来,华汉伟业将继续深化技术创新,加强与产业链上下游的合作,共同绘制一幅3C行业智能化发展的新蓝图。