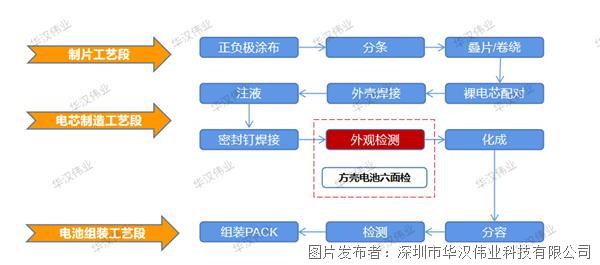

【应用案例】方壳电池六面检

▶项目背景

随着新能源汽车市场的蓬勃发展,方壳电池因其较高的能量密度和相对简单的结构,在国内动力电池市场占据了重要地位。方壳电池的壳体材料通常为铝合金或不锈钢等金属材料。随着技术的进步和市场需求的变化,铝壳逐渐成为方形锂电池外壳的主流材料。

方壳电池在制造过程中可能受到多种因素的影响,导致电池表面出现划痕、凹陷、脏污、变形等缺陷。这些缺陷不仅会影响电池的性能和寿命,还可能引发安全事故。

因此,对方壳电池进行外观检测,防止外观不良工件流入下道工序,是保障电池质量、提升生产效率和预防安全事故的关键环节。

▶项目难点

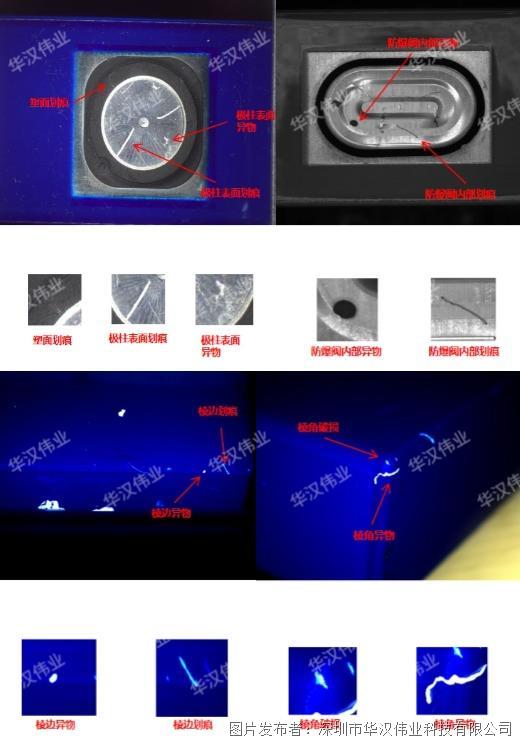

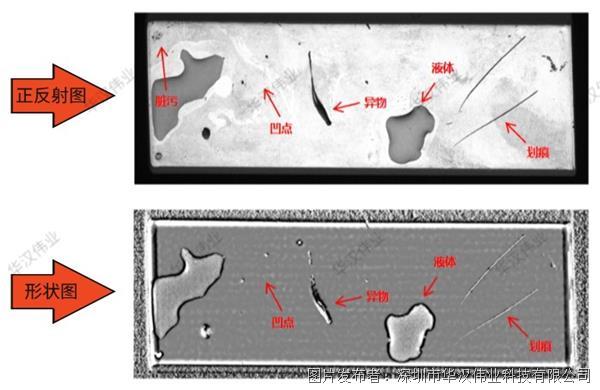

1、复杂表面的成像难题:方壳电池外壳存在高亮、高反光、凹凸不平等复杂表面特性,这些特性会影响成像质量,导致许多缺陷特征不明显,增加检测难度,传统2D视觉检测方案过杀率和漏检率较高。

2、多样性缺陷种类:缺陷种类多,包括划痕、凹陷、凸起、脏污等微小缺陷,且部分缺陷样本难以收集。

3、多尺寸多型号的兼容性:市场上存在多种尺寸和型号的方壳电池,检测需要具备良好的兼容性和灵活性,以适应不同产品的检测需求。

4、检测精度与速度的平衡:方壳电池的检测需要同时满足高精度和高速度的要求,这对检测性能提出了极高的挑战。

基于在动力电池行业多年来的工艺沉淀,华汉伟业针对该复杂检测场景推出2.5D+3D+AI解决方案,有效帮助电池厂商实现品质管控和良率提升。

▶项目亮点

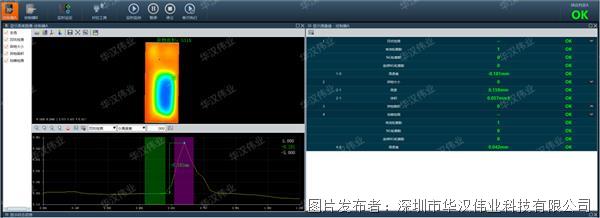

为避免蓝膜、防爆阀表面金属等高反光、镜面材质的影响,华汉伟业在基于灰度图像引导的高度象征技术,做多尺寸特征融合,重构三维图像,能够对不同位置、光照与复杂环境呈现出更好的适应性,清晰还原图像。重点利用HyperShape 3D视觉软件图像的表面质量分析和点云的形位公差测量,对物体表面形貌、纹理边缘进行精准提取,如保护片的翘起,极柱表面的脏污,蓝膜上的凹坑凸点、纤维划痕、针孔、小气泡等,实现了细微缺陷的精准检测。

在方壳电池六面检的解决方案中,华汉伟业使用线扫分时频闪,一次扫描可获得多个不同的光学成像效果,提高了兼容性,获得最佳的成像效果, 并结合iSense深度学习算法功能,对采集到的图像进行数据分析和处理,自动识别和分类不同的缺陷类型,持续学习产品缺陷形态,减少人工干预和误判,实现漏判率为0。

华汉伟业通过综合运用多种视觉技术,实现了图像级特征融合,提高了检测的精准度和覆盖率。特别是对于微小和低对比度缺陷,能够进行精准检测。超快扫描速率和超高精度相结合,大幅提升了检测效率,降低了生产成本,同时保证了检测结果的准确性和可靠性。

(外观检测示意图)

(侧面2.5D检测示意图)

(大面3D检测示意图)

▶项目总结

华汉伟业通过综合运用2.5D+3D+AI技术,实现了对高反光材质和微小缺陷的精准检测,同时保证了检测的高效性和稳定性。这不仅提升了电池生产的整体品质和安全性,还助力企业实现了降本提质的目标。

华汉伟业柔性化定制解决方案,满足多样化的生产要求。目前已在动力电池领域突破多个行业级难题,覆盖从电芯到模组,电芯顶盖焊接检测、电芯外观检测、模组焊接和PACK组装等多个工艺环节,为锂电行业客户打造动力电池视觉整体解决方案,复杂缺陷场景落地经验和标杆客户服务经验丰富。

未来,华汉伟业将继续专“精”于自己的领域,以创新为驱动,搭载3D+AI技术的机器视觉切入更多应用场景,以更加强大、齐备的功能和更高的性价比,成为3D+AI视觉交付专家。