从细节到品质,华汉伟业柔性赋能手机制造全面升级

在高度数字化的时代,手机已成为我们日常生活中不可或缺的一部分,从简单的通话、短信到复杂的社交、娱乐、支付等功能,它不仅承载着通讯的基本功能,更是娱乐、工作、学习等多方面的综合平台。智能手机的功能日益丰富,对品质的要求也日益提高。

在这一背景下,机器视觉技术作为智能制造的关键技术之一,正逐渐渗透到智能手机的研发、生产和检测等各个环节中,为手机品质的全面升级提供了有力支持。

华汉伟业基于深度学习,将AI算法与机器视觉技术相结合,深度融入智能手机的生产及质量检测全链条中,从细微之处着手,为手机品质注入全新动力。

经典案例解析

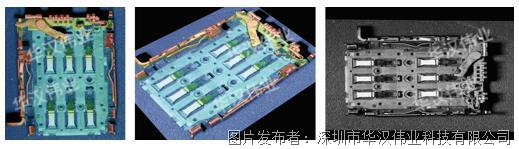

手机SIM卡槽尺寸测量

SIM卡作为手机连接移动网络的关键部件,其顺畅运作对于手机的整体性能与用户体验至关重要。SIM卡槽尺寸的精确测量是确保SIM卡能够准确无误地插入并固定在卡槽内的关键。任何细微的偏差都可能导致SIM卡无法正确安装或接触不良,进而影响手机的信号接收与数据传输能力。

检测项目

平面度、轮廓度

检测难点

1)手机SIM卡槽采用多种材质制成,如金属、塑料等。不同材质对光的反射和吸收特性不同,所呈现的亮暗程度不一、颜色亦有差异,这会影响测量设备的光学性能和测量精度。

2)SIM卡槽的某些尺寸可能非常微小,难以用传统方法进行精确测量。

检测亮点

华汉伟业采用HyperShape 3D视觉技术,以微米精度去检测每一个装配零部件和组件,生成精细的3D数据图像。通过3D数据图像生成,可以清晰地展示SIM卡槽的各个尺寸参数,满足智能手机制造商的生产质量检测需求。

同时,HyperShape 3D视觉技术能够在极短时间内完成多个尺寸的测量,可以确保在不同材质和光照条件下都能获得清晰的图像数据,深度学习进行图像二次判定,能够准确识别微小尺寸参数,确保测量结果的准确性。

针对不同手机制造商的特定需求,华汉伟业能够提供定制化的SIM卡槽尺寸测量解决方案。不仅满足制造商的个性化需求,还确保了测量结果的针对性和实用性。

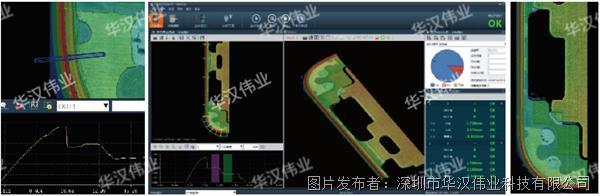

手机中框BG点胶3D引导&复检

手机中框BG点胶,即在手机中框与屏幕或其他部件之间进行精确的胶水涂布,以确保各部件之间的紧密连接和稳固性,防止因长期使用或振动导致的松动问题。通过精确的BG点胶和复检技术,可以对手机中框的点胶质量进行严格控制。这有助于降低不良品率,提高产品质量和稳定性,从而进一步降低生产成本。

检测项目

1)点胶引导:胶高、胶宽、胶边距、胶重等

2)点胶复检:断胶、溢胶、塌胶等

检测难点

1)手机中框的点胶区域通常较为固定,且对点胶位置的要求极高。任何微小的偏差都可能导致后续组装问题,影响手机的整体质量和密封性。

2)手机中框多采用金属材质,且表面可能经过高反光处理,而点胶时使用的胶水往往是透明的,这种组合在光学检测上极具挑战性。

3)传统的点胶方式往往依赖于人工操作或简单的机械定位,难以达到高精度的要求。

检测亮点

华汉HyperShape 3D检测软件能够准确识别出点胶区域的三维坐标,实现精确的点胶路径规划,能够应对复杂的中框形状,包括弧面等难以精确定位的区域,确保点胶位置的准确性。

连续截面轮廓工具可以对任意胶路进行检测,可以测量胶高、胶宽、胶边距等。缺陷检测工具中的“自由曲面”工具、“块状物”以及“瑕疵检测”等工具能够识别缺陷种类,检测到瑕疵时,系统会自动统计出当前瑕疵的图像、面积、位置、大小等信息,深度学习实现胶路缺陷“二次判定”功能,漏判率为0。

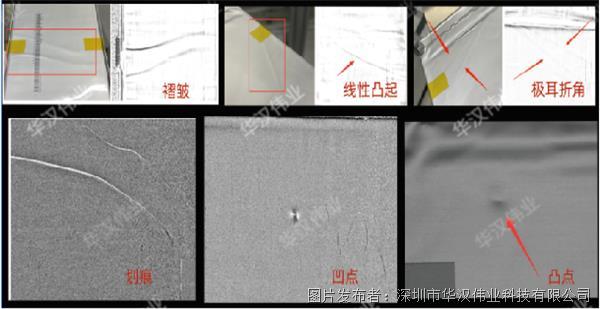

软包电池外观缺陷检测

手机电池作为电子产品的重要组成部分,其外观和质量需要符合相关行业标准,以确保产品的安全性和可靠性。软包电池表面的异物、划痕、极耳不良、凹点等缺陷,都可能直接影响电池的内部结构和性能,进而影响其使用寿命和安全性。

检测项目

1)胶纸漏贴、贴歪、气泡、褶皱、异物

2)铝箔翻折、起皱、破损、坑点、凹陷、凸点、线性突起、电解液残留

3)内部极片翻折、sealant缺失

检测难点

1)软包电池采用软质的铝塑膜作为外壳,铝塑膜表面容易反光,会导致图像模糊,难以准确识别缺陷;而黑色或其他深色表面则可能严重吸光,容易导致图像过暗,细节丢失。

2)软包电池上的喷码标识在生产和存储过程中容易出现油墨扩散、畸变等问题,这会导致标识模糊不清或无法识别,给检测带来困难。

3)由于缺陷类型的多样性和随机性,往往难以收集到足够的缺陷样本用于制定统一的检测标准和训练检测模型,这增加了检测的难度和不确定性。

检测亮点

华汉伟业采用2.5D+AI视觉技术,通过1次拍摄,能生成符合用途的多张图像,极大地提升了生产流程中的灵活性与效率,搭载多种预处理功能,可大幅改善因工件姿态或外部环境导致的条件变化,稳定识别,操作简单。

同时,2.5D图像能够精确提取工件表面的高度变化信息,这对于需要精确测量或识别物体三维形态的应用场景尤为重要。通过这一特性,系统能够更加细致地分析工件的每一个细节,让瑕疵更加清晰呈现,实现更加精准的质量控制与缺陷检测,实现漏判率为0,误杀率≤0.1%。

从精密的摄像模组、高灵敏度的盖板玻璃到复杂的电池系统等,华汉伟业提供了高效率、高精度的解决方案,确保每一个部件都达到行业顶尖的质量标准。在整装检测阶段,凭借对产品性能的深刻理解与精准把控,对手机的外观及安全性进行全面而细致的检测,有效提升了智能手机的整体品质与用户体验。

伴随 3C 产品不断升级,未来对机器视觉效率和精度有更高的要求。从消费电子行业趋势来看,目前机器视觉技术已经覆盖多个制造环节,同时消费者对消费电子的质量需求推动了消费电子产品需要通过更高效、更精细的机器视觉检测技术以提升产能和质量,机器视觉在电子行业的渗透率有望进一步提升。

华汉伟业通过结合深度学习算法和传统机器视觉技术,自主研发多种创新视觉应用,并以各行业场景下的实际需求为导向,在满足客户需求的同时,为工业场景提供创新机器视觉应用产品及定制化的一站式视觉解决方案,以其高精度、高效率、非接触等优势,正成为推动3C电子行业智能化升级的重要力量。