格创东智FDC3.0重磅发布,AI强化,性能卓越

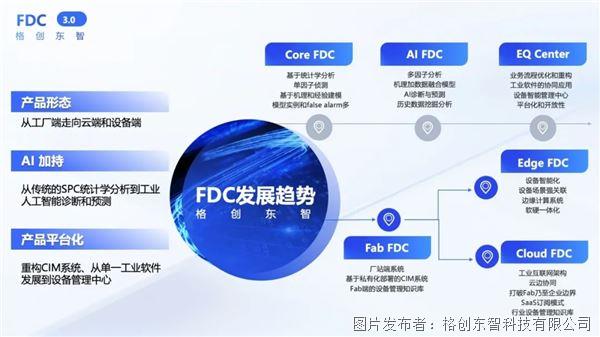

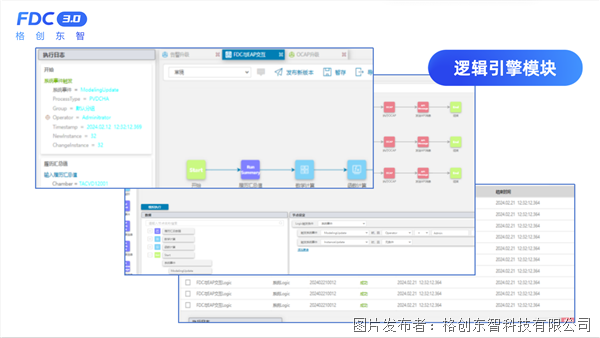

近日,格创东智自主研发的第三代FDC产品——G-FDC设备故障侦测与分类系统(简称“G-FDC”)重磅发布。基于深厚的半导体行业Know-How和“AI+工业软件”的研发实力,格创东智G-FDC率先引入Logic规则引擎,打破了设备的模块壁垒、规则壁垒、OCAP壁垒,使得FDC系统更加灵活和便捷。未来还将融合更多AI技术,布局AI智能FDC,实现智能设备故障诊断和分类,确保设备效率最大化,从而帮助半导体工厂提高生产效率和产品良率、降低生产成本。

G-FDC 3.0业界领先,功能更强、性能更优,

支持企业级统一管理

众所周知,半导体设备投资成本巨大,晶圆厂建厂超过75%的成本用于设备采购。与此同时,这些半导体设备每天产生数十亿条设备数据。

因此,如何通过FDC采集设备数据、侦测设备故障、分析并预测设备异常、确保设备效率最大化,是半导体工厂降本提效的主要方式之一。

经过多次研发迭代,格创东智此次发布的G-FDC 3.0具有以下优势:

●功能更强大

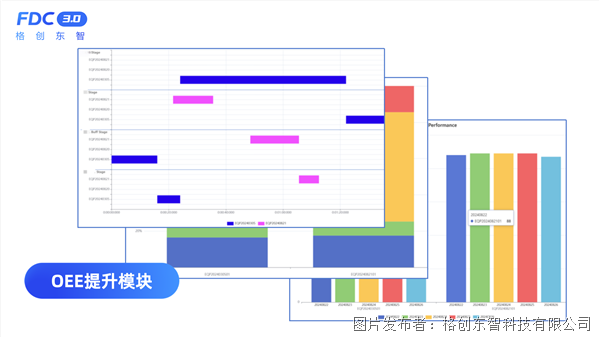

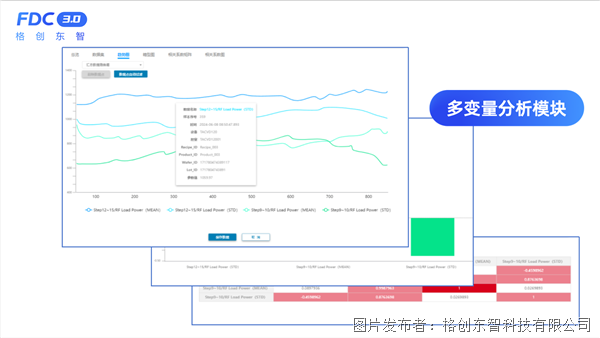

新增设备OEE分析提升模块、Tool Match设备差异分析模块、优化MVA模块等,产品功能更加完善;

●技术更领先

采用更具优势的技术组合,保证系统处理大数据量的采集、计算、存储的实时性和可靠性;完整的二次开发和运维支持方案,支持规则引擎,灵活可扩展;

●性能更稳定

采用大数据架构,相对传统FDC处理性能提升10倍;分布式集群部署,可用性达到99.999%;高性能高吞吐量、HA高可用稳定;不限参数和设备数量,资源可弹性扩展;

●企业级FDC

除了传统的部署在厂站端的FDC之外,G-FDC还提供企业级FDC版本,即支持中心化管理的企业分布式架构,通过跨厂站(Cross Fab)的基于大数据平台的FDC参数应用,包括设备差异分析(Tool Matching)、规格优化(Spec Tighten)、数据/规格/报警的对比等功能,实现FDC的集团化、标准化和统一化管理。

以某12吋Wafer Fab厂的极限数据量为例:2000台设备/1.5万个腔室、5000万个模型实例/200万实时并行汇总模型实例、80万个SENSOR参数……

我们一起来看下G-FDC 3.0的性能测评数据:

●在整体数据链路的延时方面

G-FDC 3.0数据链路的延时控制在500ms以内的约85% ,1s以内占比97%;相对传统FDC提速3-5倍;

●30天以上汇总参数报表查询和绘图

G-FDC 3.0耗时仅1分钟,相对传统FDC提速8-15倍;

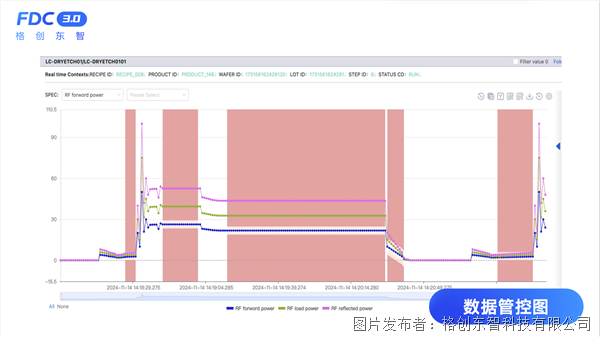

●异常侦测实时性

千万级侦测模型实例下,G-FDC 3.0约1-2秒完成侦测OCAP和告警。

深入布局AI FDC,实现智能故障诊断和分类

传统的FDC系统已经存在多年,但由于其基于规则的静态模型,无法感知工况的变化,常常导致模型失效。这种建模不准确和模型失效的问题,带来了大量的误报(False Alarms),其比率甚至超过30%。此外,传统FDC还缺乏智能故障诊断和分类能力,导致系统存在低质量、低效率的局限。

作为以AI驱动的工业智能解决方案提供商,格创东智矢志将AI先进技术赋能到工业软件里。AI FDC就是其中一个。

AI FDC通过引入AI技术,结合机器学习和深度学习,利用实时设备工艺数据和量测数据,实现自动化建模。AI FDC具备自我意识和自适应能力(Self-Adaptive),能够动态感知并适应环境和工艺的变化,从而提升模型的性能和准确性。

例如在干法蚀刻的场景中,过去工艺工程师根据人工经验,建立FDC虚拟模型通过电弧监控进行异常片拦截,效率不高,仍会出现产能影响甚至批量的刮伤、砸伤;格创东智为工厂应用AI FDC后,加强多因子系统分析,发现了温度、导电率等多个关键影响因子,通过相关站点集中性分析相关因子,实现了更好的异常片拦截效率。

国内落地项目最多,G-FDC深受客户好评

格创东智拥有国内最大最专业的FDC产品团队,研发和项目交付人员共计30+,核心人员来自一线FAB和工业软件公司,拥有完整的FDC方案及实施能力、专业的人才储备及交付经验。

经过不断努力,格创人逐步打破了FDC被国外厂商垄断的局面。在主流的8英寸和12英寸晶圆厂、以及先进封装厂都有成功案例;并成功实现多款外资FDC系统的全功能国产化替代,并确保系统切换时的无损数据迁移及平稳过渡。

目前,格创东智FDC落地实施工厂10+,机型200+,设备5000+,是国内半导体行业落地案例最多的厂家。

不积跬步,无以至千里。正是每一次产品的迭代与优化,才有了格创东智FDC项目的厚积薄发,也才有了客户的一次又一次认可。未来,格创东智还将融合边缘计算及AI技术,与现有的FDC/SPC/APC/AMS/EAP等产品聚合,形成以设备为核心的设备智能中心解决方案,实现更高的OEE、更好的CPK,让设备更智能,让工业更智慧。