锂电池顶盖焊检测成像完美,秘诀在哪里?

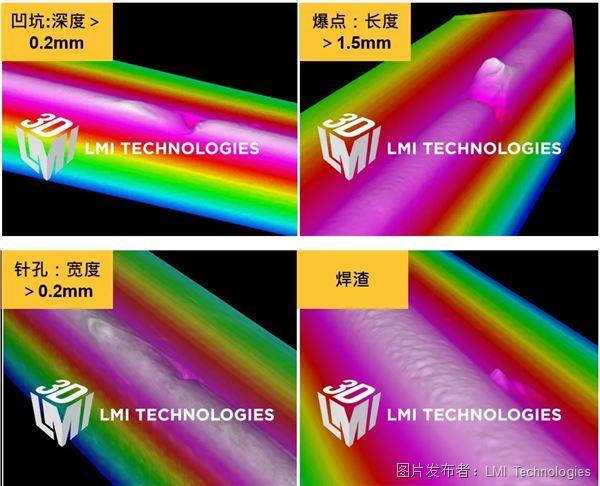

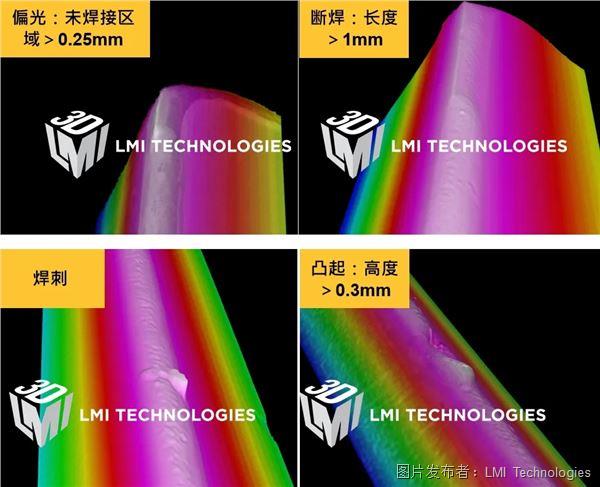

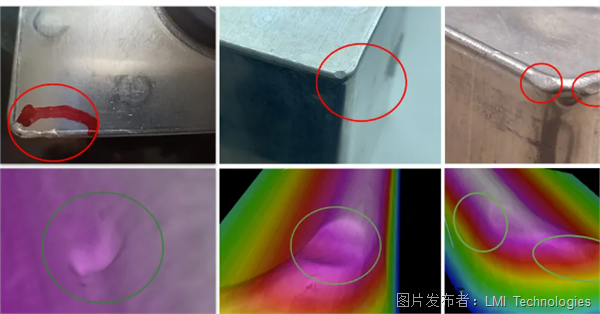

在锂电池生产工艺中,受焊接功率以及焊路上可能存在的杂质的影响,焊道可能会产生不同类型的瑕疵。为避免电解液渗漏且保证满焊的质量,需要通过3D视觉对焊道进行瑕疵检测,及时检测爆点、偏光、断焊、凸起、翻边、针孔或者凹坑等缺陷。

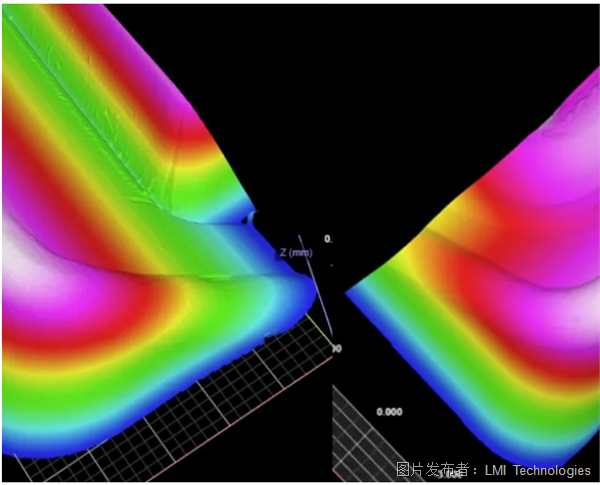

成像效果图与缺陷判断标准

顶盖焊检测,哪里难?

难点 01、成像难度大

高反光是锂电池焊道的特点,要保证成像的完整性是检测的难度之一。另外,在整条焊道的成像上极易产生噪声,尤其是在R角、极柱以及起焊点等位置。如何在焊接完成后2秒后对高亮的焊道进行扫描,获取真实的图像,是对3D检测的一大挑战!

难点 02、速度要求高

顶盖焊检测速度基本要求在200mm/s-300mm/s。影响速度的因素有曝光、景深以及Y方向采样间隔(Y分辨率)。在要求的Y方向的采样间隔情况下,对于速度和传感器的采样频率都有要求。

顶盖焊检测

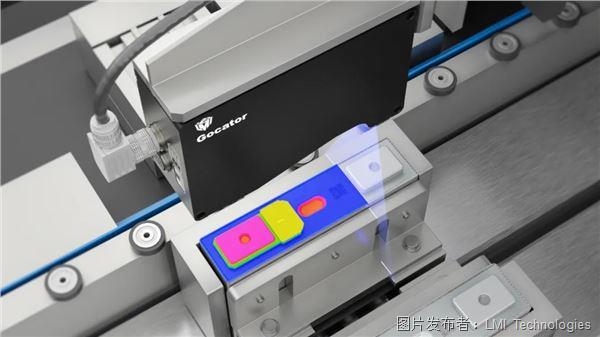

Gocator 3D助力解决不同检测难题

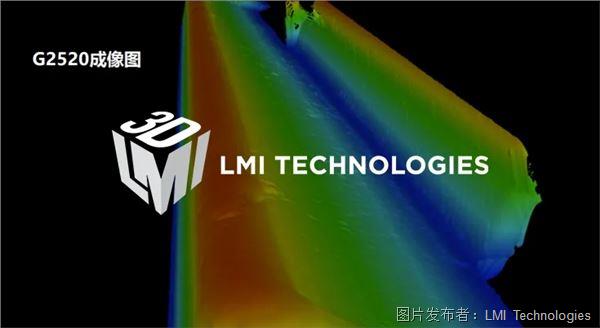

Gocator 2500系列智能3D线激光轮廓传感器实现高速度扫描,速度高达20 kHz,产品系列的X方向分辨率高达8 μm,微米级精度和更快的扫描速度能帮助用户实现更高效的在线质量检测。

G2500系列的定制型号线激光传感器被用于顶盖焊检测,保证完整成像,解决噪声的同时保留了检测细节。成像的真实性得到保证,并满足在线检测速度要求。

成像优势一 完整真实成像,不丢点

Gocator 检测成像清晰

通过将传感器倾斜安装,确保同时扫描电芯的顶盖和侧面,从而保证完整扫描焊道。同一个传感器可以兼顾多个工位,实现更大的检测范围,降低检测成本,提高检测效率。同时,通过大视野捕捉最精细的表面和边缘细节。

成像优势二 避免成像误判

R角成像或反光造成的凹坑和噪声,会导致误判。Gocator传感器的成像优势可以避免,不造成过杀,没有任何飞起的噪声。

顶盖焊针孔检测 / 顶盖焊爆点和凸点检测 / 凹坑和偏光检测

锂电检测之光

Gocator 3D视觉为锂电行业客户提供高性能的动力电池3D视觉方案,覆盖全场景应用布局,助力客户把控产品质量,提升自动化水平,提高生产效率,降低成本,提高产量。

产品资料和更多案例

欢迎扫码咨询

关于 LMI Technologies

LMI Technologies作为3D扫描和在线检测技术全球引领者,总部位于加拿大,隶属于荷兰TKH Vision集团,专注3D扫描和检测四十多年。公司Gocator® 3D线激光、快照和线共焦传感器帮助客户提高生产效率和生产质量,始终致力于为不同行业用户提供快速、准确且可信赖的3D视觉产品。

如需了解更多关于LMI Technologies检测解决方案,联系我们,探讨智能3D技术的可能性。

400热线:400 633 3036

邮箱:mkt_china@lmi3d.com

网站:www.lmi3d.com

![]()