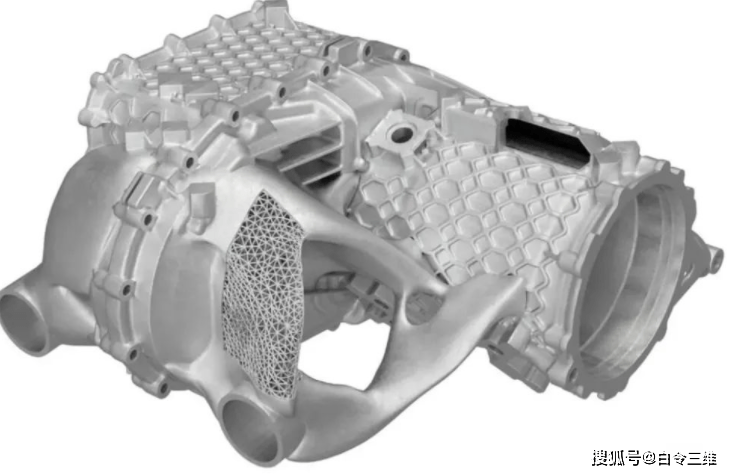

3D打印的电驱动器外壳

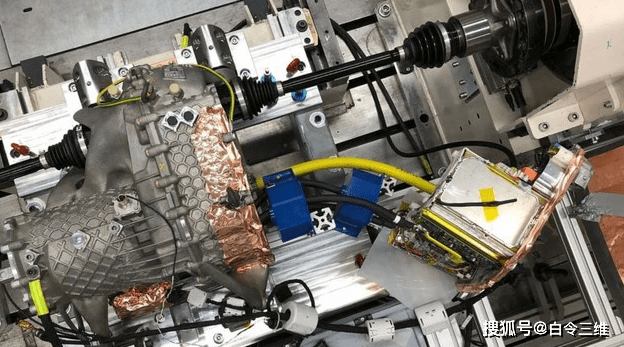

更轻,更坚固,更紧凑:保时捷使用3D打印技术生产出了首个完整的电动驱动器外壳。使用附加激光熔融工艺生产的发动机变速箱单元通过了所有质量和压力测试,没有任何问题。

“这证明了增材制造的所有优势,也适用于电动跑车中较大的高应力零部件,”魏斯阿赫(Weissach)保时捷开发中心动力总成高级开发部项目经理Falk Heilfort说。可以想到的是,优化的电驱动器可以用于例如限量版超级跑车。

原型捆绑了几个开发步骤

高级开发部门的工程师能够使用原型一次执行多个开发步骤。增材制造的合金外壳比传统的铸造部件更轻巧,并将驱动器的总重量减少了约百分之十。由于只有3D打印才可能实现的特殊结构,因此在高应力区域中的刚度仍然提高了一倍。增材制造的另一个优点是可以集成许多功能和部件。这大大减少了组装工作,直接提高了零件质量。

3D打印为小批量零件的开发和制造开辟了新的机遇。保时捷正在大力推动使用增材制造来优化高应力零件。几个月前,新型印花活塞在 911(参数|图片) GT2 RS高性能跑车中得到了成功证明。

911(参数|图片) GT2 RS高性能跑车中得到了成功证明。

现在开发的用于完整电驱动的壳体也满足了高质量要求。在与电动机相同的外壳中,集成了下游两速变速箱。这种高度集成的方法设计用于跑车的前轴。

几乎可以在任何几何形状中进行设计

“我们的目标是开发具有增材制造潜力的电驱动器,同时在驱动器壳体中集成尽可能多的功能和零件,从而减轻重量并优化结构,” Falk Heilfort说。没有其他制造工艺可以提供像3D打印一样多的可能性和如此快速的实现。设计数据可以直接从计算机馈送到打印机,而无需诸如工具制造之类的中间步骤。

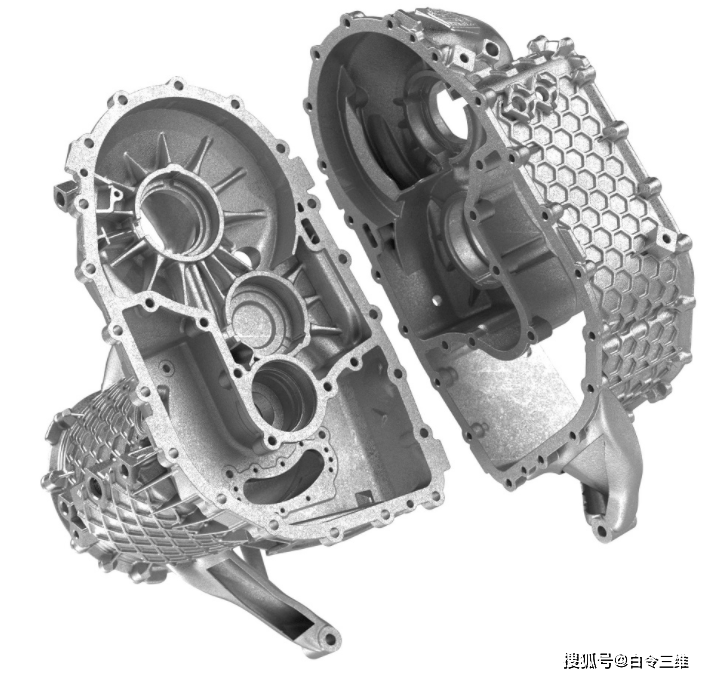

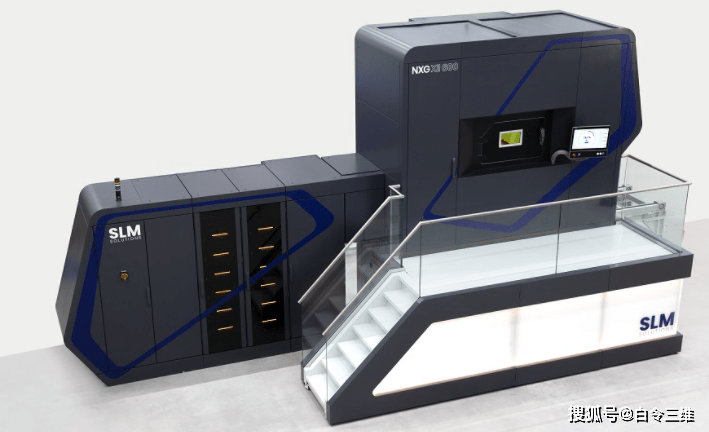

然后由铝合金粉末逐层创建零件。这使得可以制造几乎任何几何形状的形状,例如带有集成冷却通道的外壳。每层都熔化,然后与上一层融合。为此可以使用多种不同的技术。驱动器壳体采用激光金属熔合工艺(LMF)由高纯度金属粉末制成。在此,激光束加热并熔化与零件轮廓相对应的粉末表面。

电气驱动的优化始于组件的设计集成,例如轴承,热交换器和供油。然后是计算机计算的负载和接口定义。然后在此基础上确定负载路径。虚拟开发方法的下一步是通过集成所谓的晶格结构来优化载荷路径。这些结构从自然界中汲取灵感,例如在骨骼或植物中也可以类似的形式看到。“我们能够扩展和改进用于创建此类零件的软件解决方案和方法,现在能够在很短的时间内虚拟地实现它们,”动力总成高级开发中的设计方法学和拓扑优化专家Sebastian Wachter说部门。

3D打印有特定的设计要求

但是,3D打印提供的扩展设计自由度也与特定的设计要求紧密结合。其中包括工程师必须考虑到的事实,即工件是通过熔接逐层生产的。如果形状中有大突起,则可能必须计划支撑元件,例如肋。但是,它们不得延伸到介质输送管道中。

因此,重要的是在设计阶段已经考虑了层构建的方向。利用当前可用的机器技术,第一个外壳原型的打印花费了几天的时间,由于组件尺寸的原因,必须在两个构建过程中进行。使用最新一代的机器,可以减少90%的时间,并且整个外壳可以一次制造完成。

由于功能的集成和拓扑的优化,外壳部件的重量减少了约40%。由于采用了轻巧的结构,因此整个驱动器的重量节省了约百分之十。同时,刚度明显增加。尽管连续壁厚仅为1.5毫米,但由于网格结构,电动机和变速箱之间的刚度提高了100%。蜂窝状结构减少了薄壳体壁的振动,从而从整体上显着改善了驱动器的声音。

零件的集成使驱动器单元更加紧凑,显着改善了驱动器包装,并减少了约40个工作步骤的组装工作。这相当于减少了大约20分钟的生产时间。另一个好处是:变速箱热交换器与优化的热传递集成在一起,可以改善整个驱动装置的冷却。这是进一步提高性能的基本要求。

增材制造具有巨大潜力

在未来的产品创新中,使用3D打印工艺生产的外壳再次显示了保时捷增材制造的潜力。在流程创新(敏捷开发和灵活生产)以及新业务领域(例如为客户和备件提供新产品的定制)方面也有潜力。对于保时捷来说,特别是针对特殊系列,小型系列以及赛车运动,这种制造技术在技术上和经济上都很有趣。