仪表专业调试方法与步骤

单台仪表的校准和试验传统称为一次调校,即仪表安装前的校验。

目的:检查仪表在运输途中有无损伤;

核对仪表的规格型号及功能是否符合设计文件的要求;

仪表的精密度是否符合制造厂技术文件的规定。

本文仅用作参考,具体操作应以单位具体情况而定。

依据

1、工程承包合同或协议(具体到文号);

2、仪表设计施工图及其它技术文件;

3、仪表制造厂提供的技术文件;

4、《自动化仪表工程施工及验收规范》

5、自动化仪表安装工程质量检验评定标准GBJ131-90;

6、根据该项目的施工组织设计编制的《仪表工程施工进度计划》。

7、化学工业计量检定人员管理办法。

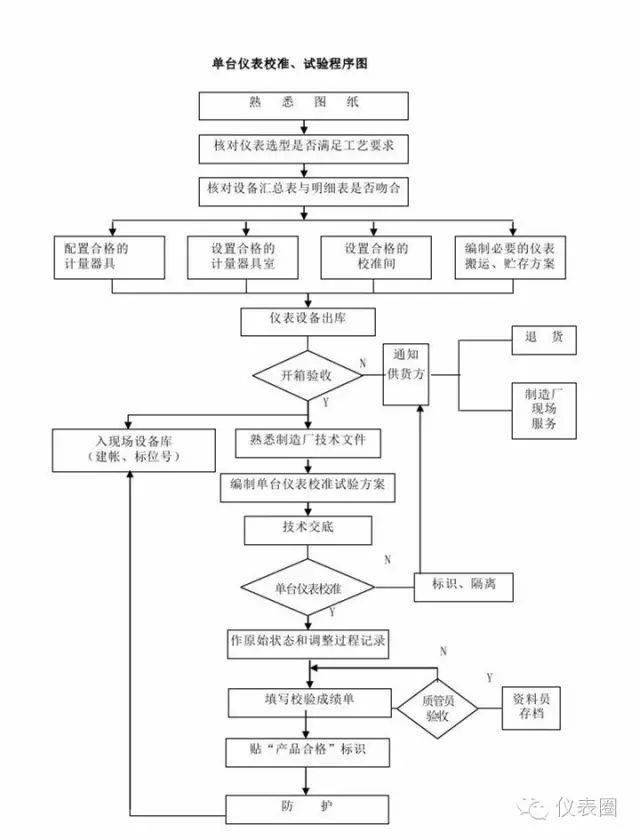

仪表校准、试验的程序

一、施工程序流程

二、主要施工方法和关键操作方法

1、一般规定

1)试验环境条件:仪表的校准和试验(不含执行器)应在试验室内进行。试验室应具备下列条件:

a、室内清洁、安静,光线充足,无振动,无对仪表及线路的电磁场干扰。

b、室内温度保持在10~35℃。

c、电源电压稳定,交流电源及60V以上的直流电源电压波动不应超过±10%。60V以下的直流电源电压波动不应超过±5%。

d、气源应清洁、干燥,露点比最低环境温度低10℃以上,气源压力稳定,调压设施完备。

2) 仪表校准和试验用的标准仪器仪表,应具备有效的计量检定合格证明,其基本误差的绝对值不宜超过被校准仪表基本误差绝对值的1/3。

3)仪表校准和试验的条件、项目、方法应符合制造厂技术文件的规定和设计文件要求,并应使用制造厂已提供的专用工具和试验设备。

4)从事校准和试验工作的人员,应具备相应的资质和省级以上化工主管部门颁发的检定证件,并能熟练地掌握试验项目的操作技能,正确使用、维护所用计量器具。

5)单台仪表校准点应在全量程范围内的均匀选取,一般不应少于5点。

6)仪表校准和试验前应对仪表进行外观检查,其内容应包括:

a、仪表的型号、规格、材质、防爆级别等应符合设计文件要求。

b、无变形、损伤、油漆脱落、零件丢失等缺陷,外形主要尺寸、连接螺纹符合设计要求。

c、铭牌标志、附件、备件齐全。

d、产品技术文件和质量证明书齐全。

7)仪表经校准和试验后,应达到下列要求:

a、基本误差、回差应符合仪表的允许误差。

b、仪表零位正确,偏差值不超过允许误差的1/2。

c、报警、联锁设定偏差不超过仪表允许误差,其设定值符合设计文件要求。

d、指针在整个行程中无抖动、摩擦和跳动现象。

e、可调部件应留有再调整的余地。

f、数字显示仪表无闪烁现象。

g、记录仪表划线或打字应清晰,记录纸移动正常。记录误差符合仪表精度要求。

8)仪表校准试验后,应及时填写校验记录,并要求数据真实、项目齐全、字迹清晰、签字完备,并在表体明显位置贴上“产品合格”标识和标注位号。

9)校准合格的仪表应按公司物质贮存程序的有关要求妥善保管。经调整不合格的仪表应通报设备计划员和工号工程师会同监理、业主等有关人员检查、确认后,退库处理。

2、温度仪表

1)双金属温度计、压力式温度计应进行示值校准,一般校验点不少于两点。如被校仪表已指示环境温度,可将环境温度当作一个校准点,另取一个点即可。在二个校准点中,若有一点不合格,则应判被校表不合格。

该试验的操作要点是将温包或双金属温度计的感温元件与标准水银温度计的感温液置于同一环境温度中,注意控制被测介质温度的变化缓慢而均匀。

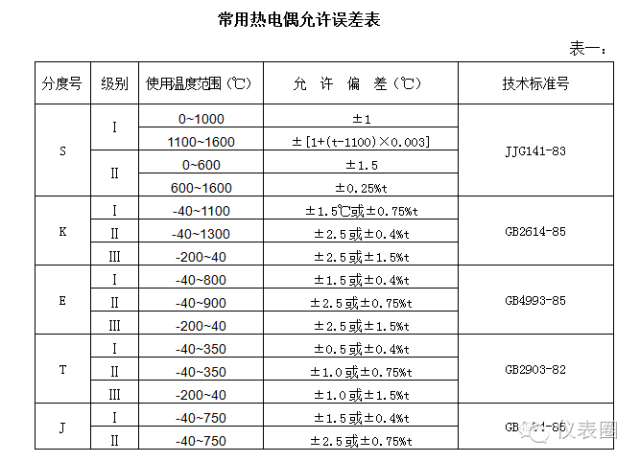

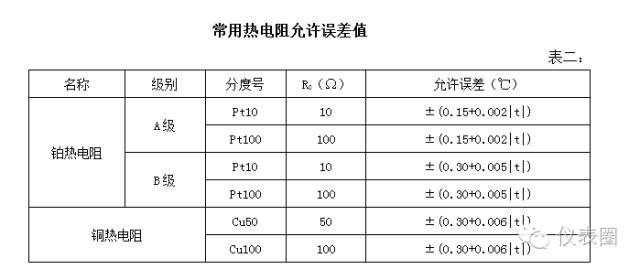

2)热电偶、热电阻应作导通和绝缘检查,并应进行常温下mv、电阻测试,一般不再进行热电性能试验。如业主坚持对装置中主要检测点和有特殊要求的检测点的热电偶、热电阻进行热电性能试验,原则上不超过总量的10%。热电偶、热电阻热电特性的允许误差分别见表1、表2。

注:①、t为被测温度;

②、允许偏差以℃或实际温度的百分数表示,应采用其中计算数值较大的值(分度号为S的热电偶除外)。

注:①、R0为0℃时的标准电阻;

②、t为被测温度;

仪表的试验项目应包括:示值基本误差、回差、倾斜误差、设定点偏差。

3)温度变送器:

按照仪表铭牌标志的输入、输出信号范围和类型进行输入、输出特性的校准和试验,其校准接线方法应符合制造厂技术文件要求。

3、压力仪表

1)弹簧压力表的校准:

a、一般弹簧压力表的校准宜用活塞压力计加压,被试仪表应与标准压力表相比较。

b、校验真空压力表时,应用真空泵产生负压,被校表与标准真空表或标准液柱压力计比较。

c、禁油压力表校验时,严禁压力表与油接触。

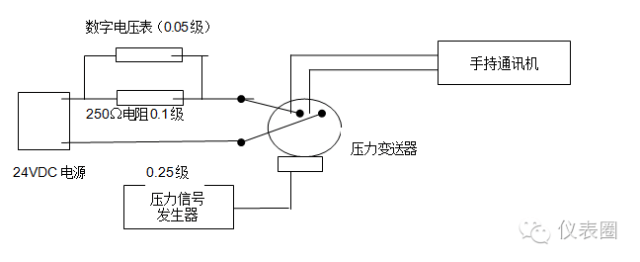

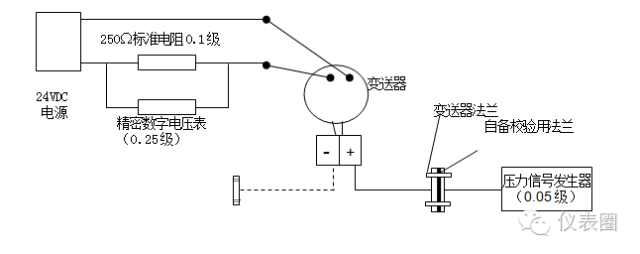

2)电动压力变送器(电Ⅲ型):

a、基本误差(允许误差),回差的调校按下图配线、配气。

b、基本误差校准前应先调好零点和量程,然后依次做上升和下降的五点校准。

c、智能变送器的单台仪表校准试验,当采用模拟信号法校准后,还通过手持通讯器试验其操作功能。

d、变送器应进行气密性检查,将额定工作压力加入变送器测量室,再切断压力源,用压力表观察气密性。在前10分钟内允许压力值稍有变动,在后5分钟内压力下降不得超过额定工作压力的2%.

3)气动压力变送器:

a、校准试验的方法同电动压力变送器b、d。

4)压力开关:

a、根据《仪表设备规格书》查出被试仪表的动作整定值。

b、选用适当的压力信号源向被试表加压,量程适当的标准压力计检测信号压力,用万用表测量接点的通、断状态。

c、对高报开关,应从低向高缓慢升压,观察万用表,当万用表指示突变时,标准压力表的示值即高报值;再缓慢下降压力。当万用表指示再次突变时,标准压力表的示值即复位值。

d、对低报开关,应先将试验压力升至设定值以上,再缓慢下降,当万用表指示突变时,标准压力表的示值即低报值;再缓慢加压,当万用表指示再次突变时,标准压力表的示值即复位值。

4、流量仪表

1)差压变送器:

a、仪表差压范围应以《孔板计算书》为准。

b、校准试验项目含基本误差、回程误差和测量室的密封检查。

c、校准方法,电动差压变送器同电动压力变送器,气动差压变送器同气动压力变送器。

2)转子流量计、电磁流量计、质量流量计、超声流量计、涡街流量计、靶式流量计、均速管流量计和容积流量计等应核定出厂检定报告和出厂合格证。

5、物位仪表

1)单、双法差压变送器的校准:

a、校验方法、项目基本同压力、差压变送器,此外尚需考虑:

ⅰ、根据《仪表设备规格书》认真核算变送器的量程;

ⅱ、制作校验用辅助设施;

ⅲ、考虑迁移并计算迁移量。

b、电动法兰差压变送器的校准可按下图连接。校准时可把“+”、“-”压法兰置同一平面,也可以模拟现场安装把“-”法兰升高到与“+”法兰的设计高差。前者应在“+”压侧加负迁移信号后调零,而后者可直接调零。

2)浮筒液位变送器:

a、内浮筒液位计宜采用干校法(挂重法)校准,即将液面所处的位置如0%、25%、75%、100%的浮子自身的重量减其所受的浮力之差值,G1、G2、G3、G4、G5挂在浮筒变送器的连杆上,然后对输出进行调整。

b、外浮筒液位(界位)计宜采用灌液法(水校法)

3)贮罐液位计、料面计,现场不具备单台校准条件,因此,在安装前进行外观检查外,还应通电检查指示和变送部分,确认其基本功能是否完好。

4)超声波物位计校准时,通电后液晶显示板及状态指示灯工作应正常,参数设置开关应符合工艺测量要求。

5)浮球式液位开关安装前的校准,应用手平缓操作浮球,使其上、下移动,观察微动开关的动作,并用万用表监测接点的通断。

6)音叉式物位开关,应做送电检查,并将音叉向上放置,然后用手指按压音叉端部强迫停振,输出继电器应动作。

6、执行器的特性试验

1)控制阀和执行机构的试验:

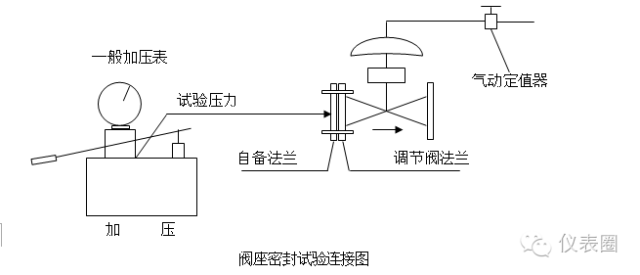

阀体压力试验和阀座密封试验等项目,可对生产厂出具的产品合格证明和试验报告进行验证,并经业主确认。但对事故切断阀安装前应进行阀座密封试验,具体要求如下:

ⅰ)、调整气动定值器出口压力,使被试调节阀全关。

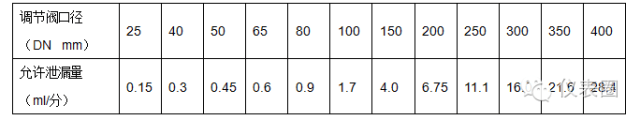

ⅱ)、根据调节阀计算书,查被试调节阀前后最大差压,将该值向被试阀入口单向加压,测量泄漏量,不同口径的调节阀允许泄漏量为:

b、当调节阀在现场必须进行耐压强度试验时,应在被试调节阀全开状态下用洁净水进行,试验压力为设计工作压力的1.5倍,保压3分钟无泄漏为合格。

c、调节阀应进行薄膜室气密性试验,将0.1Mpa的仪表空气输入薄膜气室,切断气源,5分钟内,气室压力不下降为合格。

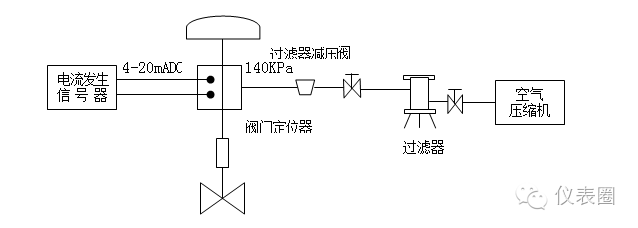

d、调节阀应进行行程试验,鉴于目前设备多选用带电/气转换器,故行程试验可按下图连接:

e、调节阀的灵敏度是调节阀品质的重要参数,应在量程试验的同时予以测定。

f、事故切断阀和设计明确规定全行程时间的调节阀必须进行全行程时间测试,该时间不得超过设计规定值。(一般小于10s)。

h、调节阀试验完毕,必须放净试验用水,并用空气吹干,然后把阀门进出口封闭,尤其对高压调节阀的密封面应加装特殊保护。

内容来源仪表圈,版权归原作者所有。如涉及版权,请联系删除