杜科新材料:燃料电池用胶“专家”蓄势蜕变

从燃料电池专业用胶提供商到模压复合双极板组件供应商,惠州市杜科新材料有限公司(下称“杜科新材料”)正在进行一场华丽蜕变。

10月19-22日,第四届中国(佛山)国际氢能与燃料电池技术及产品展览(CHFE2020)盛大举办,参展企业近300家,数量创历届新高。在本届展会上,杜科新材料携其核心技术产品惊艳亮相。

杜科新材料展台

高工氢电从展会现场获悉,杜科新材料展出了其石墨双极板微孔填充胶、石墨双极板及复合双极板水路粘接胶、双极板气路密封胶和MEA边框粘接胶等多款产品。其中,采用一体化注塑的膜电极边框粘接胶和采用模压复合双极板基料的光板样品尤为引人注目。

深耕燃料电池用胶粘剂市场

作为一家专业从事高端行业用胶研发、生产、销售于一体的高科技创新型企业,杜科新材料在2014年公司成立伊始,就确立了重研发的思路导向。

确立燃料电池用胶为主打方向之后,杜科新材料迅速打开市场,并占据国内燃料电池密封胶领域较高的市场份额。其产品在性能和品质上表现优异,已经与国内外数十家电堆和双极板企业建立起合作关系。

从具体展出的产品来看,杜科新材料将石墨极板微孔填充胶改进为新型合成树脂浸渗胶,这款产品已经获得国家发明专利授权。据了解,该系列产品已为柔性模压石墨板和雕刻石墨板生产企业供货超过120桶(每桶50加仑),服务客户数量达到8家以上。

杜科新材料研发的第三代柔性石墨板的浸渗胶可以提升石墨板的抗弯强度,从原来的25MPa提升到50MPa,厚度做到1.2mm,并且不会影响双极板在浸胶后的电导率,目前这款产品已经有国内主要电堆企业进行测试验证。

在石墨双极板水路粘接胶方面,杜科新材料通过改性环氧粘接胶满足燃料电池各项使用环境要求,同时适合点胶和丝网印刷工艺需求,目前该系列产品已为国内外石墨双极板和电堆生产企业供货超过4000支(300ml/支),服务客户数量达到20家以上。

在双极板气路密封胶方面,杜科新材料的产品能满足石墨基双极板和金属基双极板两种不同类型产品气路密封,并且可以提供点胶和注塑两种工艺的胶,目前适用点胶工艺的产品已为国内外电堆及双极板生产企业供货超过5500支(300ml/支)。

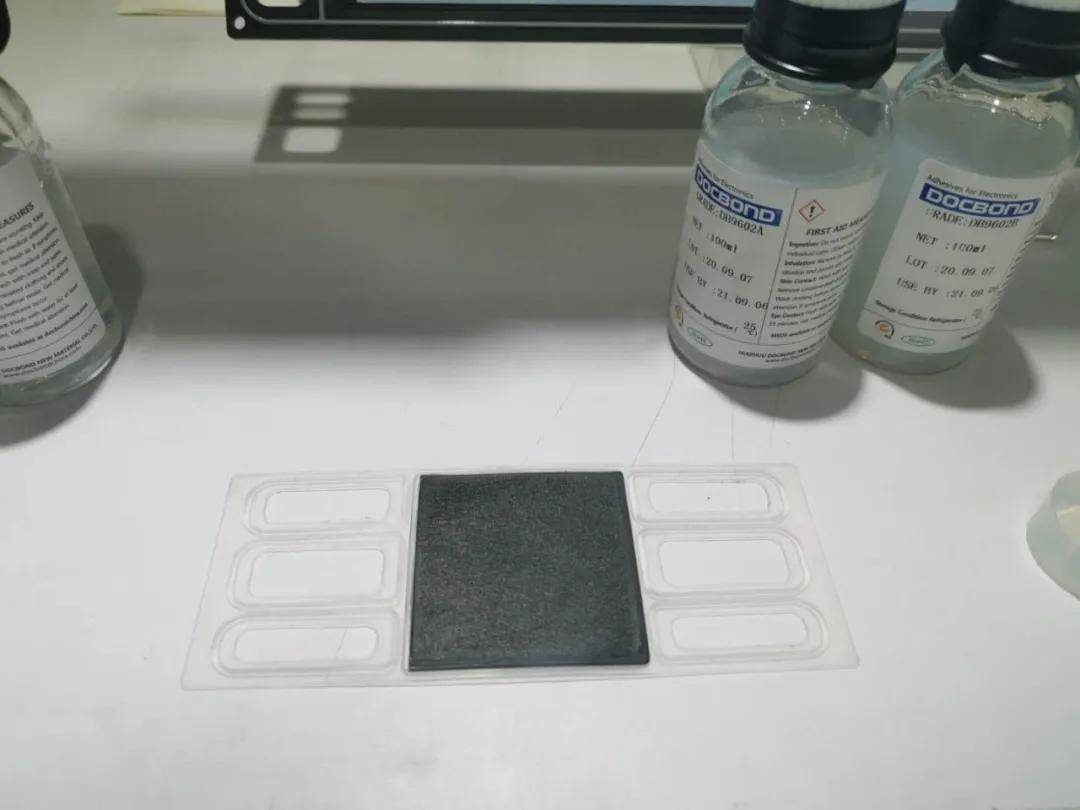

值得一提的是,在这次展会上,杜科新材料对外展示了其注塑工艺的膜电极边框粘接胶,这款产品能显著提升膜电极和电堆在密封环节的效率。

注塑工艺的膜电极边框粘接胶

“采用注塑工艺用胶可以杜绝点胶工艺的接头问题,可以把单片膜电极的密封时间减少到2分钟。”杜科新材料总经理郑健保告诉高工氢电,如果采用常规的点胶工艺,从点胶到固化至少需要1个小时,而采用注塑工艺,省去了固化环节,能极大提升膜电极密封的效率。

拓展复合双极板组件业务

超薄复合双极板用的复合基料和复合双极板样品是杜科新材料在这次展会上的另一大亮点。

模压复合双极板样品

“公司从2018年就开始研发复合双极板用的复合基料,并申请国家发明专利。”郑健保表示,复合基料模压成型的复合极板在成型时间、弯曲强度、轻薄性、工作压力方面都有其独到的优势,是公司新业务拓展的方向。

事实上,推出超薄复合双极板用的复合基料产品,也是杜科新材料在复合双极板用胶粘剂的业务基础上,为了适应市场变化,进一步服务终端市场所做出的战略抉择。

“这款复合基料产品的研发已经基本定型,从客户端测试的结果来看,成型的超薄复合基料极板强度达到50MPa以上,电导率可以达到300S/cm2以上,接触电阻可以达到4-6mΩ•cm2左右。”郑健保告诉高工氢电,公司在采用冷压成型工艺,双极板的厚度可以做到1.2mm,模压速度达到2分钟1片,在提升双极板平整度的同时,还能延长模具1倍以上的使用寿命。

根据杜科新材料的规划,预计将在2021年第二季度建成量产200万片模压复合双极板组件的生产线,并对外销售模压成型工艺的复合双极板组件。

在国产燃料电池电堆持续降本提效的过程中,作为密封环节的核心材料的胶粘剂也在加快降本的进程。

“总体来看,批量供应的燃料电池用密封胶价格在去年的基础上下降了近30%左右。”郑健保表示,胶粘剂是一个成熟的产业,如果燃料电池行业能形成规模需求,未来3年还有50%的降本空间。