特殊材料怎么选择切削液

在对金属材料进行加工的时候,有的材料化学活性大,在切削中和刀具材料产生亲和作用,造成刀具产生严重的粘结和扩散磨损。有的材料弹性模量极小,延伸率很大,这时更难于切削。因此,在切削上述材料时,要根据所切材料各自的性能、切削特点与加工阶段,选择相宜的切削液,以改善切削材料的切削加工性,达到高效加工的目的。

那么,特殊金属材料的切削液如何进行选择?

不锈钢:不锈钢在粗加工时,选用10%--15%极压乳化液、或极压切削油、硫化油等。在精加工时,选用极压切削油或10%--20%极压乳化液、硫化油。

铝和铝合金 :机械零部件制造加工过程中,铝合金材料得到了广泛的使用。铝合金与大部分钢材和铸铁材料相比,具有一个明显的特点,即较低的屈服强度。加工中需要的切削力较低,可以在刀具不发生过量磨损的情况下提高切削速度和进料比。

但是,就铝合金的切削性能而言,它的柔韧性会带来两个严重的问题:

容易出现粘结的现象。铝质颗料粘结到切削刀具的表面严重影响加工件表面粗糙度,或在刀具上形成一条“粘结”的积屑瘤会产生较大的阻力,因而就需要更高的切削力,从而形成了糟糕的切削痕迹。粘结和材料变形常常决定了铝合金在切削加工中的最大切削速度和进料比。

由于铝材具有高度的延展性,它有可能会形成长长的条状裂纹,这些裂纹会阻断切削区域,使切削过程变得的困难,同时切下的碎屑难以被切削液带走。在铝合金加工中需要考虑的另一个问题是它的高热系数。机加工中困变形和摩擦而产生的热能够迅速地扩展到工件上,从而很难准确控制工作尺寸,并且需要更大的切削力。

乳化液如果碱性强,与铝产生化学反应,则造成乳化液分层,因此,为满足机械加工制造对铝合金材质越来越大的需求,以及发展较低大的切削速度和进料比,获得更高的劳动生产率,使用专业铝加工切削液技术,在对易氧化铝合金及含有铸铁或粉末治金场合,井申品牌产品可以达到令人惊喜的加工和维护效果。实现高水平的润滑和冷却效果就显得相当重要。应选用专用乳液或石蜡基矿物油作冷却润滑剂 。

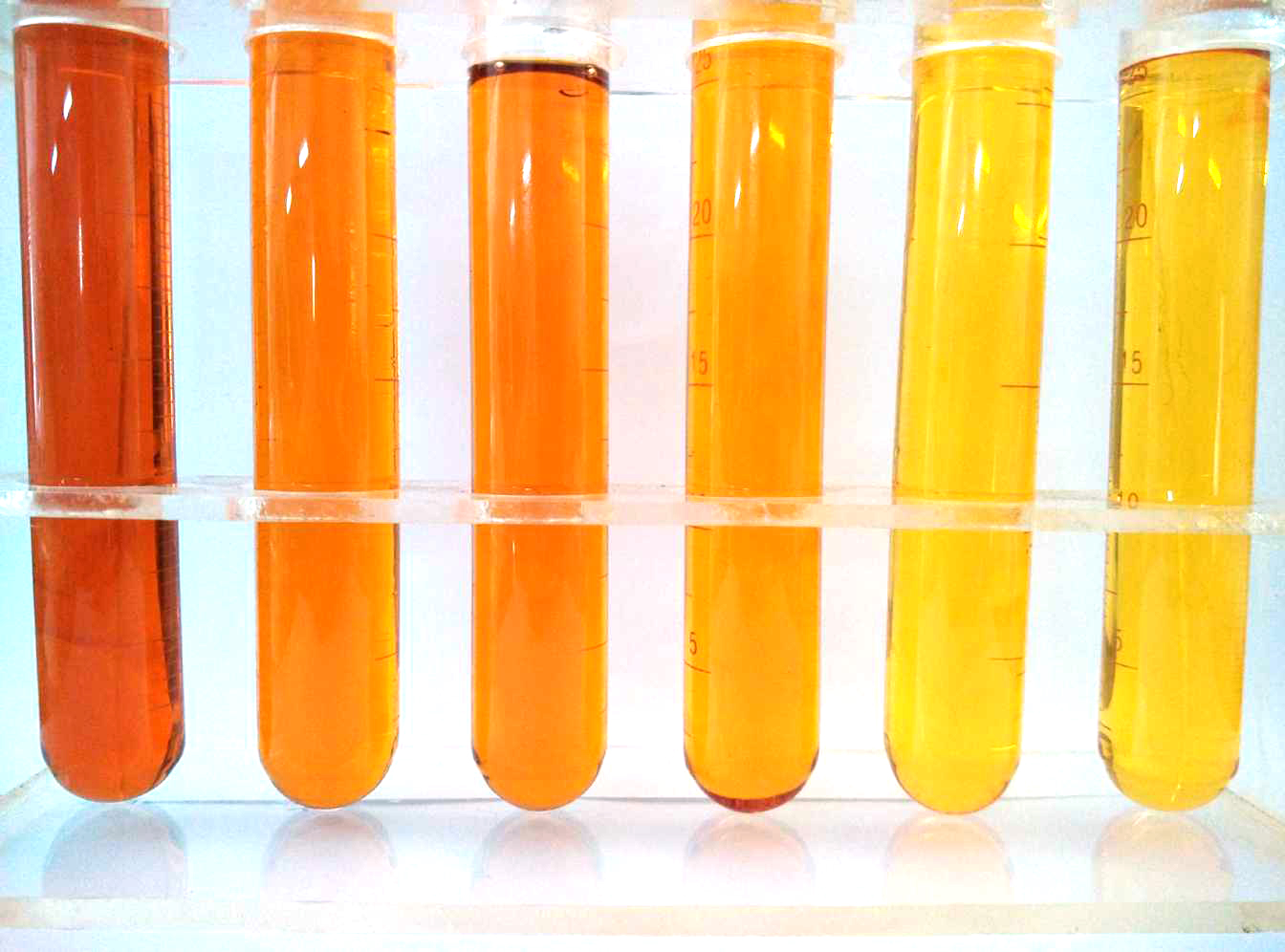

铜和铜合金:铜粘韧,切削时产生微细卷曲的屑,可使乳化液变成绿色,影响乳化液的稳定,在活性硫作用下生成污斑。在选用切削液时要考虑配备进滤设备。

德莱美一直在致力于切削液的研发和生产,进行着不断地尝试,不断的创新,只为了给您适合您加工的油品。如果您对切削液起到感兴趣都可以直接咨询我们哦,我们会根据您的具体的加工工艺跟您一个系统的用油方案。

本文文章版权归德莱美所有,如有转载请注明出处。