高功率动力电池模组汇流排热管理优化

来源 | 电动学堂

引言

动力电池模组在大电流充放电过程中,由于存在电芯内阻、极耳与汇流排的接触电阻、汇流排电阻等原因,模组会出现显著温升;模组汇流排受与电芯极耳直接焊接接触、截面积有限等因素影响,温升速率会更明显,尤其是模组总正、总负截面积较小位置。

模组汇流排温度的过快升高,会局部增加电芯极耳区域的温度,加剧正极粘结剂分解、不可逆相变和过渡金属元素的溶解等问题,负极一侧会产生SEI膜生长加速,消耗电池内部有限的活性Li,导致电池不可逆容量损失。

另外,模组温度监控点多布置在汇流排表面,汇流排的温度过快升高,也会造成电池系统提前出现功率限制故障,进而影响用户体验,甚至存在安全隐患。

优越的加速性能,是电动汽车相比燃油车带给用户的最大体验,因此电动汽车对加速性能要求逐步提高,多数中高端纯电动轿车更是配置S挡加速工况,电机配置峰值功率非常大,动力电池系统峰值放电倍率需求达到6C以上,对动力电池系统散热能力提出较高要求。

现在动力电池系统一般通过配置液冷系统来匹配大功率放电工况,但是液冷板更容易在模组底部布置,对模组上部汇流排较难起到迅速散热作用;虽然模组汇流排可以通过增大截面积、优化结构来减小电阻,降低温升,但这会带来物料成本、工艺难度的提高,也会影响电池系统能量密度;因此需要在汇流排结构、工艺不变条件下,探索动力电池模组汇流排热管理优化设计方案,提高在高功率工况下的应用能力,同时避免模组局部温升过高对电池寿命及安全性的影响。

1 仿真分析

1.1 模组设计优化

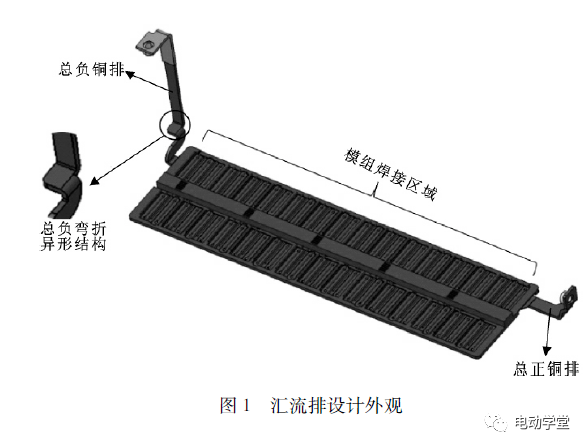

原汇流排集成板设计外观见图1,汇流排集成板与电芯焊接区域尺寸为600mm×160mm(长度×宽度),由60mm×40mm(长度×宽度)、厚度3mm铜排串并联组成,每组铜排并联2个36A·h单体,30组单体再串联组成76A·h/108V模组;

模组总正、总负铜排宽度25mm、厚度3mm;总负铜排长度是总正铜排3倍左右,且需要避开BMS从板,因此有一处显著弯折异形结构。

通过增大模组汇流排截面积、优化结构可以减小电阻,进而降低汇流排温升,甚至可以在汇流排上部布置液冷装置辅助散热,但这会带来模组物料、工艺成本的增加,而且影响电池系统能量密度。

导热硅脂是一种高导热绝缘的有机硅材料,在-50~230℃范围内长期使用可保持膏状状态,浸润散热表面,形成良好导热通道,适合用于电池汇流排的散热环境。

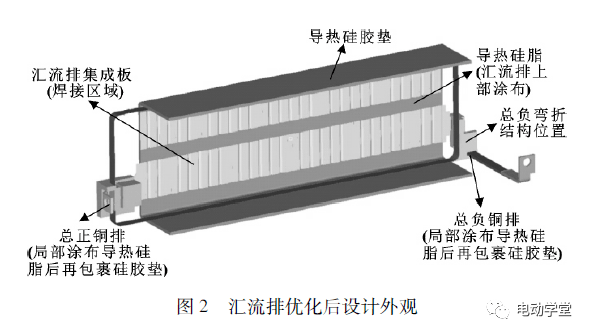

因此,在不改变汇流排结构设计条件下,通过在汇流排上表面涂布导热硅脂改善散热,高度不超过模组上沿最高点,同时最外层覆盖2mm厚导热硅胶垫,起到限制导热硅脂溶剂挥发及流动的作用,也可进一步辅助导热硅脂散热;总正、总负铜排探出模组区域,局部涂布2mm厚导热硅脂,再包裹一层导热硅胶垫;汇流排集成板优化改制后外观见图2。

1.2 仿真条件

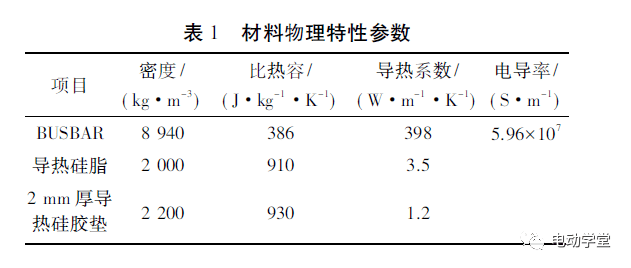

(1)动力电池模组三维数模使用HyperMesh软件进行前期网格处理,网格尺寸取0.5mm,使用STAR-CCM+流体力学软件进行温度场仿真,不同材质物料物理特性参数设置见表1;

(2)初始及环境温度设置为25℃,最上部导热硅胶垫可以与环境进行热交换;

(3)为简化模型,暂不考虑模组电芯产热、散热对汇流排影响;

(4)模组工作采用450A/5s+0A/3s循环峰值加速/减速工况进行放电,总循环仿真时间150s后分析汇流排温升及温度场变化情况。

1.3 仿真结果与分析

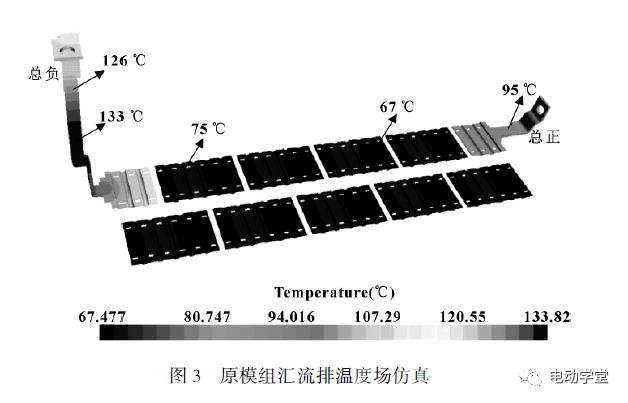

原动力电池模组汇流排,在450A/5s+0A/3s循环工况条件下,进行150s仿真后温度场数据见图3。模组与电芯焊接区域铜排截面积最大,温度整体偏低,在67~75℃内;总正铜排截面积小且长度较短,温度最高为95℃;总负铜排截面积小且长度较长,温度最高为133℃,而且在弯折处温度最高,由于电流倾向通过路径最短的位置,分析弯折异形结构会造成该区域电流密度分布不均匀,局部温度升高。表明汇流排铜排截面积越小、长度越长,则温升越高,且铜排异形结构会局部增大电流密度,进而增加温升。

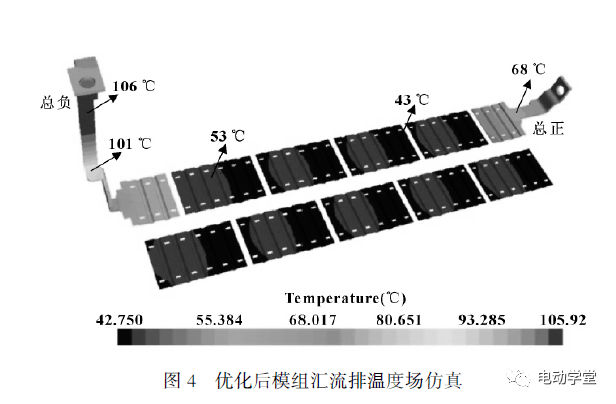

涂布导热硅脂及覆盖导热硅胶垫改制的动力电池模组汇流排,在450A/5s+0A/3s循环工况持续150s条件下,仿真后温度场数据见图4。

模组与电芯焊接区域铜排温度整体偏低,在43~53℃内,总正铜排温度最高为68℃,总负汇流排温度最高为101℃,温度场变化趋势与原模组汇流排一致;但是汇流排整体温度也较原模组汇流排降低17~32℃,且总负铜排弯折结构处温升改善最明显,进一步表明涂布导热硅脂方式可显著降低铜排温升。

2 物理试验验证

2.1 试验方案及条件

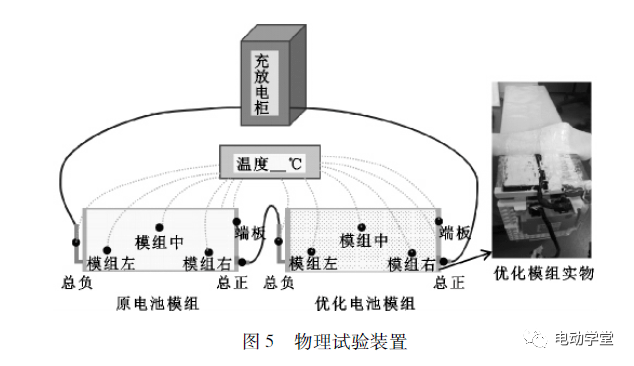

设备:采用美凯麟MMT2-300-0100设备进行模组充放电测试,电压量程0~120V,电流量程±300A,若实际电流超出量程,可进行充放电通道并联。

物料:两套72A·h/108V电池模组;导热硅脂为电子电器用有机酮导热硅脂,导热系数3.5W/(m·K);导热硅胶垫厚度2mm,导热系数1.2W/(m·K)。

试验方案:

(1)动力电池模组汇流排上表面均匀涂布导热硅脂,上表面覆盖一层2mm导热硅胶垫,总正、总负铜排探出模组区域,局部涂布2mm厚导热硅脂,再包裹一层导热硅胶垫,改制方法见图2;

(2)(23±2)℃室温环境下,优化后电池模组与原电池模组串联,然后与充放电设备连接;

(3)监控两个动力电池模组总负(铜排弯折结构位置)、总正(靠近模组本体位置)、汇流排与模组电芯焊接区域(模组左、模组中、模组右)、端板位置温度;

(4)采用450A/5s+0A/3s循环峰值加速/减速工况进行放电,监控汇流排最高温度达到80℃后停止试验。详细物理试验装置图见图5。

2.2 试验结果及分析

试验进行到540s时,原电池模组总负铜排触发80℃最高温度,试验终止,相关数据汇总分析如下:

2.2.1 模组区域汇流排温度分析

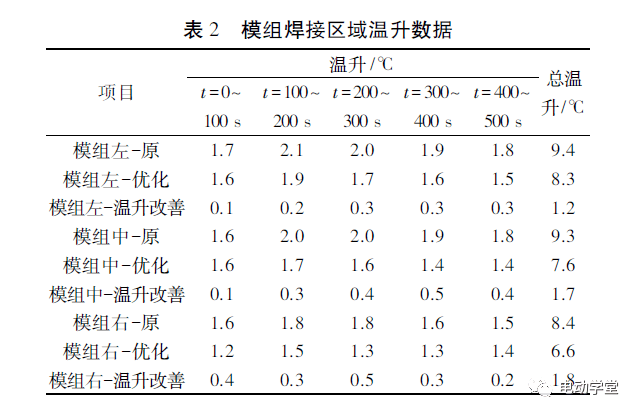

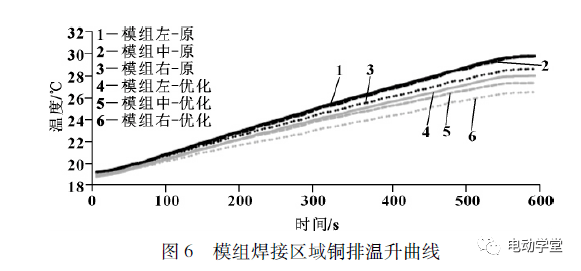

在汇流排集成板与模组电芯焊接区域,模组左、模组中、模组右温度监控点温升监控数据见表2、图6。热管理改制优化后的模组,在模组焊接区域的汇流排,整体温升较原汇流排改善1.2~1.8℃,温升降低趋势并不明显。

分析该区域汇流排本身铜排截面积较大,且焊接的电芯极耳也为金属材质,热量可较快地被电芯极耳及汇流排本身直接传导到空气中,另外该区域模组试验终止温度小于30℃,与室温(23±3)℃温差较小,导热硅脂及导热硅胶垫难以起到较为明显的辅助散热作用。

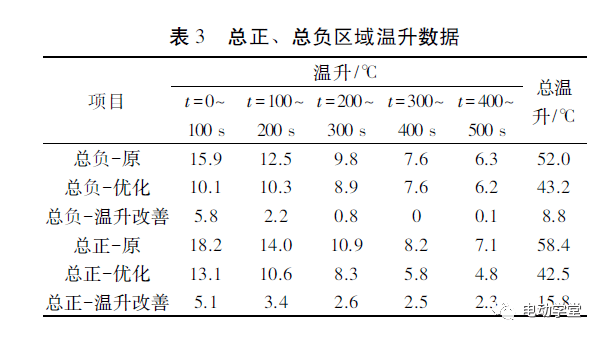

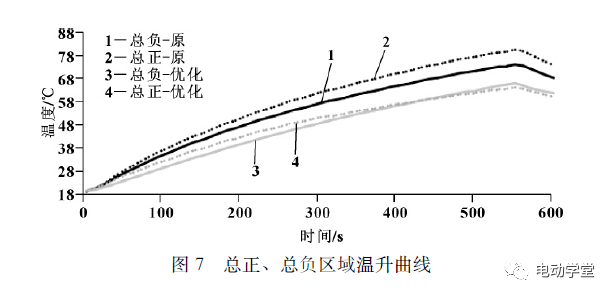

2.2.2 总正、总负汇流排温度分析

总正、总负铜排温度监控点数据见表3、图7。物理试验数据表明:原电池模组总正铜排温度较总负铜排偏高一些,与仿真结果不一致。分析由于方形、软包锂离子电芯放电正极温度较负极偏高,因此导致原电池模组总正铜排温度也较总负铜排温度偏高。

但是模组经过热管理优化后,总正、总负铜排温升相比原电池模组均产生明显改善;总正铜排温升改善最明显,为15.8℃,分析总正铜排温度监控点靠近模组本体区域,模组本体导热硅脂涂布面积更大,更大程度上促进了总正铜排散热;总负铜排温度监控点为弯折结构位置,该异形结构区域一般是铜排温度最高位置,但该位置局部涂布导热硅脂后也有8.8℃温升改善,表明涂布导热硅脂也是铜排异形结构局部散热的有效手段。

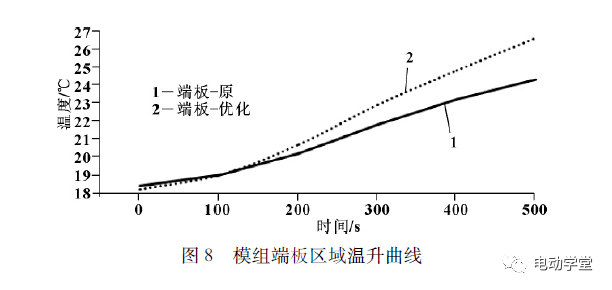

涂布导热硅脂及导热硅胶垫除了可以辅助汇流排直接向空气传导热量,通过监控动力电池模组端板温度表明,热管理改制优化后的模组端板温升较快,在试验终止时温度偏高2.3℃,详细数据见图8;表明导热硅脂也增大了汇流排集成板与模组机械组件的接触面积,部分热量通过模组机械组件物理途径进行了热传导。

3 结论

通过流体力学软件仿真表明:汇流排铜排截面积越小、长度越长,则温升越高,且铜排折弯结构构造也会增加温升;在不改变汇流排结构、工艺条件下,通过涂布导热硅脂及覆盖导热硅胶垫,模组汇流排整体温升改善17~32℃,尤其铜排折弯处温升改善更明显。

物理试验结果表明:在6C倍率高功率工况循环条件下,通过汇流排涂布导热硅脂及覆盖导热硅胶垫改制的电池模组,对汇流排截面积较大的模组焊接区域热管理优化不明显,温升相对改善1~2℃;但对截面积较小的总正铜排,甚至总负铜排异形结构区域,都有明显温升改善作用,温升相对改善达到8.8~15.8℃,且越靠近导热硅脂涂布大面积区域,温升改善效果越明显。

通过涂布导热硅脂及导热硅胶垫,除了辅助汇流排直接向空气传导热量,也通过增大汇流排集成板与模组机械组件的接触面积,增加了热传导途径。

因此,针对动力电池模组汇流排高功率应用场景,除了通过优化汇流排物理结构进行热管理优化外,可以通过导热硅脂/导热硅胶垫等方式促进热管理优化,甚至针对铜排异形结构可以局部涂布导热硅脂辅助散热。这样可以减少设计开发的成本及周期,同时避免对电池系统能量密度的影响。

文章来源:《高功率动力电池模组汇流排热管理优化》

DOI:10.19466/j.cnki.1674-1986.2020.06.009