SPC统计过程控制的含义与SPC的基本思想

统计过程控制(Statistical Process Control,即SPC),是指应用数理统计的方法,分析过程的样本统计数据,以此判断生产过程的波动是否处于可接受状态,在必要时,调整过程参数,以降低产品质量特性值过多地偏离目标值,使整个过程维持在仅受偶然因素影响的稳定受控状态,以提高过程的效能,它强调过程在受控和有能力的状态下运行,从而使产品和服务稳定地满足顾客的要求。GIB3014把它定义为:利用统计技术将数据转换成信息,并编成文件,采取纠正。

为什么对产品质量能运用统计技术呢?其实,回答这个问题并不困难。同其它大多数事物一样,产品质量的变化是有规律可寻的:

(1)产品的质量特性值是波动的

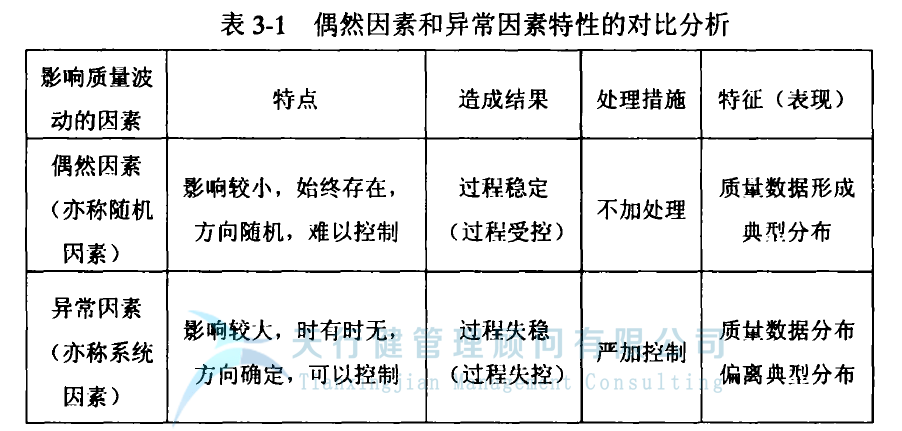

影响产品加工质量的因素(如操作人员、设备、操作方法、原材料以及环境等)在持续的生产过程中不可能保持不变,因而导致衡量产品加工质量的特性值亦会随之变化,这也就是通常所说的质量特性值发生了波动。其波动幅度也许很大,也许小得无法测量,但总是存在的。通常,我们将所有这些引起质量特性值波动的因素归纳为偶然因素和异常因素两大类。其特点、作用和表现如表3-1所示。

(2)产品质量特性值的波动具有统计规律

人们采用统计方法分析质量特性值数据时发现,质量特性值数据在一定范围内是按一定的规律波动,这种波动符合统计规律。(天行健咨询一家专注于精益生产管理,六西格玛管理培训与项目辅导的管理顾问公司)

表现如下:当生产过程中仅有偶然因素存在时,质量特性值数据将形成某种典型分布;若过程中有异常因素存在时,则这种分布必将偏离原来的典型分布。通过进一步分析,还可精确地找出产品质量波动的幅度,以及不同大小的波动幅度出现的概率以及导致这种波动发生的故障源。

因此,在生产过程中,质量管理人员需要做的仅是关注产品质量特性值是否发生了异常波动。而这种异常波动恰好可以利用控制图等SPC工具检测出来,然后通过一定的方式查找故障源,并加以排除。