无损检测与工业CT

无损检测的历史远比我们想象的漫长,据传古罗马人曾用面粉和油脂来寻找大理石中的裂纹,而几个世纪后的铁匠们在锤炼金属成型时,则根据其发出的声波来分辨不同的金属圆环。然而,最早将无损检测技术应用于实际生产的是1868年英国的Saxby利用指南针的磁性来检测枪管里的裂缝。

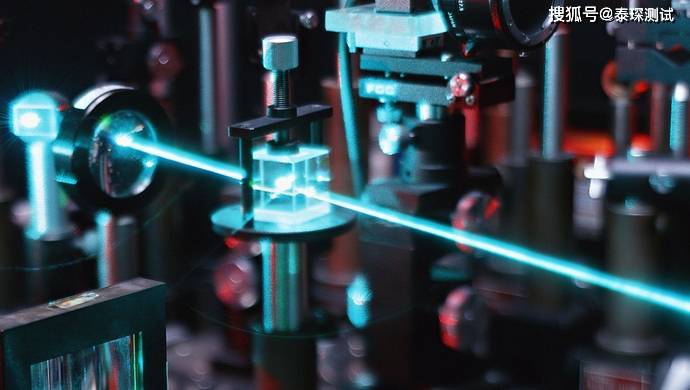

进入现代社会后,无损检测和科技结合更加紧密。现代无损检测技术可以简单地分为两类:表面无损检测与近表面无损检测。表面无损检测技术是一项用于检测产品表面缺陷的技术,如荧光渗透检测,它能有效定位存在于表面中的裂纹或其它类型的缺陷。近表面无损检测技术则用于检测表面之下的缺陷。包括超声检测、激光检测和射线检测等方法。

荧光渗透检测通常做法是首先在工件表面涂上一层紫外光照射发光的涂料,接着对表面进行清洗,这样表面上任何多余的荧光剂都会被去除,而渗进表面缺陷里的则会被保存下来。然后再将工件放在紫外光下进行检测,观察是否有荧光剂发光。如果有,则借此可以判断工件存在损伤。

而超声检测则不同,它属于一种近表面技术得检测方案,它的工作方式是把超声波对准待测的工件,通常声波会穿过工件,但是当经过工件里的缺陷或者不同材料成分的界面时便会发生反射。通过分析反射声波便可以得到材料内部的缺陷信息。

另外一项同样广泛应用于医疗、航空航天、汽车等行业的无损检测技术是射线检测技术,通常称为X射线检测。射线检测尤其适用于焊缝的完整性检测,近年来,随着数字技术的发展,射线检测所选用的胶片也不仅仅局限于传统底片,X射线和高性能计算机紧密结合后,诞生了工业CT无损检测技术。随着科学技术的发展和进步,工业CT设备的性能逐年提高,成本逐渐下降,工业CT技术得到了迅猛发展,被认为是目前最佳的无损检测手段。

工业CT技术结合了计算机、自动控制、机械、光学物理等多项技术,它可以保证被检测物体在不被物理破坏的情况下获得物体的断层图像,是目前发展国防科技、航空航天技术及大型项目必不可少的技术,已广泛应用于航天、航空、军事、核能、石油等领域。

超声检测、激光全息和X射线、工业CT等常用的无损检测方法优缺点如下。

(1)超声方法:可以检测工件表面的穿透缺陷以及工件的内部缺陷,该方法操作简单方便,灵敏度较高,但是在使用该方法时需要使用耦合剂,并且不同的缺陷种类需要选择不同的仪器和波形进行检测。

(2)X射线照相法:该方法可以实现实时监测,具有较高的灵敏度,可以检测出工件的可装配结构,但是由于图像重叠,对缺陷定位不准确,误判率较高。

(3)激光全息方法:是一种非接触性检测,主要用于表面的缺陷检测,该方法检测速度快,分辨率高,但对噪声很敏感,用该方法检测工件时需保证检测环境。

工业CT与上述无损检测技术相比,有其显著的优点:

一是工业CT技术的检测速度更快,得到的被测物体断层图像分辨率高而且不受被测工件几何结构限制;

二是工业CT可以对工件的二维断层图像和工件的立体图像进行重建,重建结果可以直观地分辨出被测物体的内部细节,包括工件被检测切面的内部组成结构、材质、切面处是否存在缺陷以及工件内部缺陷的形状、大小、位置等,且工件内部的目标信息清晰,不会被其他干扰物遮拦;

三是工业CT技术具有更高的空间分辨率和密度分辨率,适应性更广,可以适用于不同灰度层次的检测;四是工业CT图像容易识别和理解,检测结果更精确。

目前,对工业CT切片图像中的缺陷进行检测识别的主要方式还是由专业人员进行人为判断,这种识别方式主要依靠的是检测人员的经验,检测结果往往会受到检测人员的主观判断干扰,结果不够客观,而且这种识别方法效率低下,检测结果错误较多,可靠性较差。现在很多公司已经开始研究缺陷的智能检测方法可以排除人的主观意识对检测结果的妨碍,以大量实际数据作为缺陷识别依靠,提高效率的同时保证检测质量,是未来缺陷检测技术发展的必然趋势。

泰琛测试是一家第三方检测公司,我们很早就发现了工业CT检测的优势,于是率先在第三方检测行业引入德国全系列Yxlon设备。泰琛测试的工程师都是无损检测,图像处理,机械工程,计算机软件工程等专业毕业,均具有硕士,本科以上专业。具有多年(5年以上)的工业CT检测经验,熟练掌握工业CT扫描,分析,逆向工程,失效分析等技能,并经过严格的专业培训,熟悉各种材料结构专业知识,拥有丰厚的技术积累。 通过我们的专业经验和检测工艺,我们可以提供各种全方位,高精度的工业CT检测服务,以满足不同客户的需求。

泰琛测试专注于为客户提供 工业CT扫描 、工业CT检测、无损检测、3D扫描、孔隙率检测、X-Ray检测、失效分析 等专业技术服务以及认证、培训、咨询及设备代理一站式服务。