小飞溅,大问题,你不能不重视!

对于熔化极电弧焊而言,无论是手工电弧焊、CO2气体保护焊(MAG)和熔化极氩弧焊(MIG焊),焊接时焊丝是电极,电弧燃烧剧烈,会产生大量的飞溅,这些焊接飞溅在电弧吹力和重力作用下,不仅会下落附着在焊接区的立面和水平面上,而且还会进入封闭空间内。

焊接飞溅会严重影响焊件的表面质量,还会影响焊件的表面处理和后续的附件安装,因此,焊件交验前,必须将这些焊接飞溅清理干净。

目前针对于焊接飞溅清理主要有三种方式:(1)用旋转工具清理,效率虽高,但会降低母材厚度,对母材表面造成损害,还会增加人力、物力成本;(2)采用涂刷隔离层的方法进行防护,焊缝容易产生气孔,对焊缝质量造成不利影响,并且焊后清理防护层也比较麻烦;尤其对铝合金不仅要考虑气孔和熔合不良,而且还要考虑防护液的腐蚀性和清理难度,因此一般不采用此种防护方法;(3)用腻子铲将这些飞溅慢慢去除,由于飞溅多、附着力强,特别是封闭空间无法下手,因此,去除这些飞溅既费时、费力,又无法全部去除干净。

通过不断摸索,对焊接飞溅的防护总结了一些经验,这里主要采取物理方法——隔离防护法,下面就以铝合金焊接过程中的几个典型案例进行详细说明。

一、封闭空间

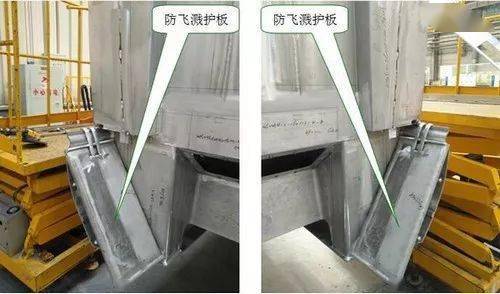

如图1、图2所示;最初的想法是用石棉板防护,但是,无法定位还会妨碍焊接操作。所以,用3mm的铝板做成防护板,为保证防护效果,护板比实际飞溅波及的面积略大,可以方便在箱型空间取放,可以增加保护效果,加强对焊接飞溅的阻挡效果,在铝板条的端部,开出方孔,作为把手,以方便取放和悬挂存放,为防止使用时划破手掌,所有尖角、飞边全部圆滑处理,如图3所示。

图1 图2

图3

图4、图5为使用护板防护后的情形。

图4 图5

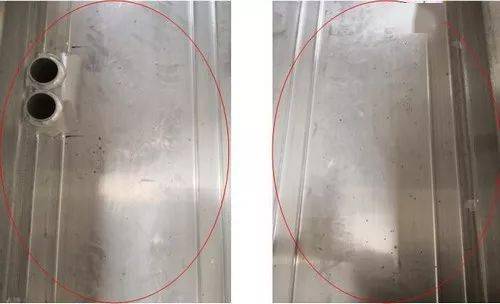

二、多筋板复杂结构

车体车体外部立焊缝焊接采用两层两道焊、仰角焊缝采用单层单道焊,由于MIG焊时电弧燃烧剧烈,会产生大量的飞溅,这些焊接飞溅在重力作用下,会下落并附着在突出的裙板和两块筋板上,如图6、图7;交车前,必须用腻子铲将这些飞溅全部去除干净,由于飞溅多、附着力强,去除这些飞溅既费时又费力,用石棉板防护不好定位还妨碍焊接操作。

图6 图7

通过测量,防护板应为对称结构,能够全车四角使用,为保证防护效果,护板比实际飞溅波及的面积略大,为保证定位牢固,在护板上焊两个挂钩将护板牢牢地挂在裙板边上,并且,护板与水平方向成70°夹角,大部分飞溅落在护板上后会沿着坡度迅速下滑到地面上,从而起到良好的防飞溅效果,同时,避开了焊接区域,对焊接操作无任何影响,如图8、图9所示。

图8(左侧) 图9(右侧)

三、长大焊缝的焊接

对于车厢内的纵向长焊缝,应对焊接飞溅区域进行全面防护,防护材料可选用软质石棉毡铺在防护面上,如图10、图11、图12、图13。

图10(防护前) 图11(防护前)

图12 (左侧) 图13(右侧)

图14、图15为防护后进行焊接时的情形。

图14 (上部) 图15(下部)

综上所述,采用防飞溅措施具有以下优点:

1、适用于所有车体焊接区域防护,保护效果好;

2、避开焊接位置,对焊接操作无任何影响;

3、装拆方便,成本低。

焊接防飞溅措施的成功使用,有效保护了焊接区周围的清洁,大大减轻了交车时清理飞溅的工作量,得到了验收员的充分肯定,更为以后的焊接防护积累了宝贵经验。

☞来源于网络,焊潮网整理编辑,如有侵权请联系删除