超级石化:油气管道工程用弯管和管件的生产现状及研究热点!

转载须知:文章旨在分享转发,为尊重小编劳动成果,其他公众号转载时请将“ 本文转载自超级石化(ID:superpc91 )”标识于正文最上方。未经授权私自转载和未配合要求转载者,我们将作举报处理。

活动信息:中国化工学会在中国石化、 中国石油、 中国海油、 中国中化、 中国化工、 国家能源集团和延长石油以及地方炼油、 煤化工、 化工企业设备管理部门的大力支持下,拟定于 2021 年 5 月 12~14 号召开“2021 年(第二届)中国石油化工设备检维修技术大会” 。 大会将为石油化工设备管理管理人员与设备制造、 检维修技术服务企业提供切实有效的交流平台,带来管理创新和实体技术的研发与应用条例。如有意向宣讲展示参会请联系超级石化。(会议规模400-600人)

活动信息:中国石化燕山分公司《石化技术》编辑部、中国石油大学重质油国家重点实验室将联合相关单位于2021年6月23-25号继续联合召开“2021年(第四届)炼化企业重劣质原油深加工技术与装备创新大会”。大会紧紧围绕“创新、协调、绿色、开放、共享、推动重油加工迈向高质量发展”这一主题,邀请炼化领域及相关领域的院士、专家、学者同献良策,交流创新成果,旨在为业界搭建一个广泛、有效的交流合作平台,让我们及时了解行业发展动态、掌握重劣质原油加工前沿关键技术,促使我们快速、准确地解决这些难题,以推进我国炼化企业技术进步。

活动信息:中国石油和石化工程研究会组织中石油/中石化/中海油/中化/中国航空油料集团定于 2021 年 4 月 14~ 16号在山东青岛举办“2021 年中国石油化工行业仓储物流技术创新大会”。石油、化工、天然气、易爆品、剧毒品等危险品行业的物流、运输、 仓储企业负责人, 就目前石油和化工仓储物流行业向规模化、 专业化、 集约化、 智能化的方向发展进行研讨和交流。如有意向宣讲展示参会请联系超级石化。

活动信息:中国化工学会组织中石油/中石化/中海油/中化/神华煤制油化工公司定于2021年3月22-24日在宁波举办“2021(第五届) 国际烯烃及聚烯烃大会"。将以“烯烃及聚烯烃产业链:新时代、 新挑战、 新发展为主题”, 持续聚焦三大重点领域的创新发展——“烯烃和聚烯烃原料和工艺技术” 、 “聚烯烃制备和催化剂技术” 以及“聚烯烃产品和应用” , 深入探究产业发展新方向、 技术突破新思路。如有意向宣讲展示参会请联系超级石化。

超级石化主要内容:对国内外油气输送工程用弯管和管件的生产现状进行了分析,目前国内生产设备加工能力、自动化程度、技术先进性等方面均落后于国外先进技术,工艺、产品质量及生产管理水平等还需进一步提高,X80及更高强度弯管管件的现场焊接技术需要试验研究,同时阐述了相关标准的结构特点和对应关系。结合近年来国内弯管和管件研发生产实践经验,提出了高强度管件的选材与热加工技术、高强度管件的焊接技术、高强度管件韧性指标的要求、管件与连接管的强度相关性技术、小口径管件微裂纹的检测与评估、管件的质量检测与分级评价技术等油气管道工程用弯管和管件生产中将要研究的热点技术问题。

关键词:弯管;管件;生产现状;研究热点

0 引 言

国民经济和社会发展对油气资源的巨大需求、冶金技术的进步以及管道工程建设铺设成本控制和系统安全运营的要求,加速了高强度管线钢在长输管道建设项目上的应用。目前,我国天然气管道工业也已进入了高速发展阶段,在西气东输管线首次采用X70钢后,X70钢在陕京二线、冀宁联络线上得到推广;另外在冀宁联络线上同时完成了X80管线试验段的铺设,目前X80管线钢已具备大批量生产的工业化条件,管线用钢等级与国外同步。

长输管道不仅要穿越地域平坦、宽广的区域,而且也要通过许多高山峻岭、河流等地形复杂及地质条件恶劣的地域。管道工程建设过程中,为了满足输送介质分流、变向和缓解、改善苛刻负荷下管道系统内干线钢管所承受的异常外来负荷的作用,干线、站场及阀室管道铺设中往往需要大量的强韧性和可焊性相匹配的弯管、三通等管道结构件。

弯管、三通等管件由于其结构特殊,其所受载荷比干线管所受载荷更加苛刻,是整个管道中最为薄弱的环节之一,也是管道运行中需要重点进行风险监控的部位之一。一条管道就是一个系统,管道系统中任何一个结构件质量出现问题,就会使整个管道全系统处于高风险状态。从管道建设和运行过程中发生事故的统计结果可见,结构件是管道事故多发部位,三通、弯头等管件的质量水平对整个长输管线的安全、高效运营有很大的影响。现阶段,我国油气输送管道工程建设质量需要达到更高的水平,正确客观地认识国内外弯管、管件生产发展现状,重点攻关、深入研究其生产技术瓶颈问题,对确保新建油气管道工程建设用管道结构件的生产及质量控制有着重要的工程意义。

1 三通、弯头等管件的国内外现状

1.1 生产现状

三通、弯头等管件的主要制造方式、用途及特点见表1。国内的弯管、管件制造业技术随着电力、化工等能源工业的进步而发展。受管件服役工况的约束,管件选材以普通碳钢(10#、20#、A3、20g、20G、16Mn)、耐热合金钢(12Cr1MoV、10CrMo910)及不锈钢(1Cr18Ni9Ti、0Cr18Ni9、00Cr19Ni10、304L、316L)等为主。上述系列材料管件的加工技术及生产有着较好的基础,尽管已有的GB、HG、SG及JB等产品规范不是十分完善,但由于这些非油气管道工程用管件综合技术品质要求较低,国内管件企业借助多年的生产经验积累,基本可满足行业工程建设需要。

表1 管件的主要制造方式、用途及特点

大口径、高强韧性和良好的施工现场可焊性是石油天然气管道工程用管道结构件与电力等其它应用领域管道结构件的主要区别。管线钢的更新是油气管道工程用弯管、管件的选材及制造技术发展的驱动因素。由于国内机械制造业整体技术落后等原因,我国油气管道结构件制造技术落后于长输管道用钢发展技术水平;管件制造公司在管件工艺技术研究及质量控制方面存在一定差距,产品尚不能完全满足管道工程设计的需要。如国内近年来相继完工的多条管道试压阶段频频发生弯管、管件部位泄漏事故,不仅延误了工期,造成了巨大的工程经济损失,而且也造成了不良的社会影响。

随着X系列管线钢及钢管的最新研究、开发成果在许多已建或正在建设的石油、天然气管道工程上的推广应用,管道系统对管件的质量可靠性提出了十分严格的要求。现阶段,Te485和Te555强度级别的壁厚44~52 mm的三通产品相继成功开发,使困扰重大长输管道工程建设的瓶颈问题被成功化解,确保了工程建设的急需,也使国内大直径三通制造技术达到了国际管件制造行业的先进水平[1]。目前,我国进入又一个长输管道建设的新阶段,大直径和更高输送压力管道用三通的开发问题再次成为热点问题。

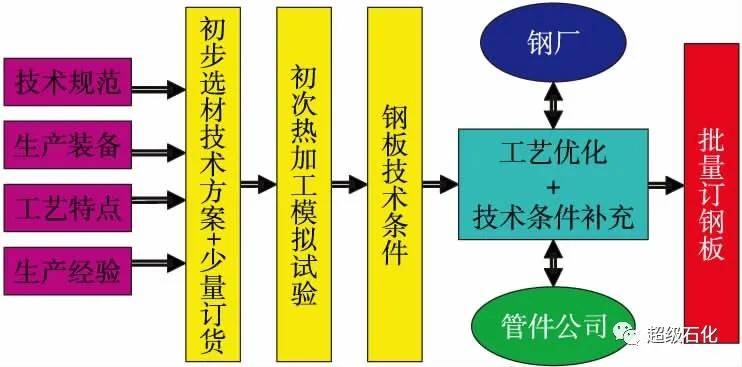

高强度管件所选用的材料与各管件公司的生产装备、工艺技术都有较紧密的依赖关系,选材的针对性很强,材料和生产工艺的有机结合是高强度三通、弯头等管件生产的基本特点。多年来,国外管件公司在高强度管件选材、工艺技术开发方面已形成了一整套严密、可行的技术控制体系。图1为选材技术路线示意图。

图1 管件选材技术路线

国内生产设备加工能力、自动化程度、技术先进性等方面均落后于国外技术水平较高的同行。工艺、品质及生产管理等还待完善[2],同时X80或者更高强度级弯管管件的现场焊接技术需要进一步提高。

1.2 管道结构件标准

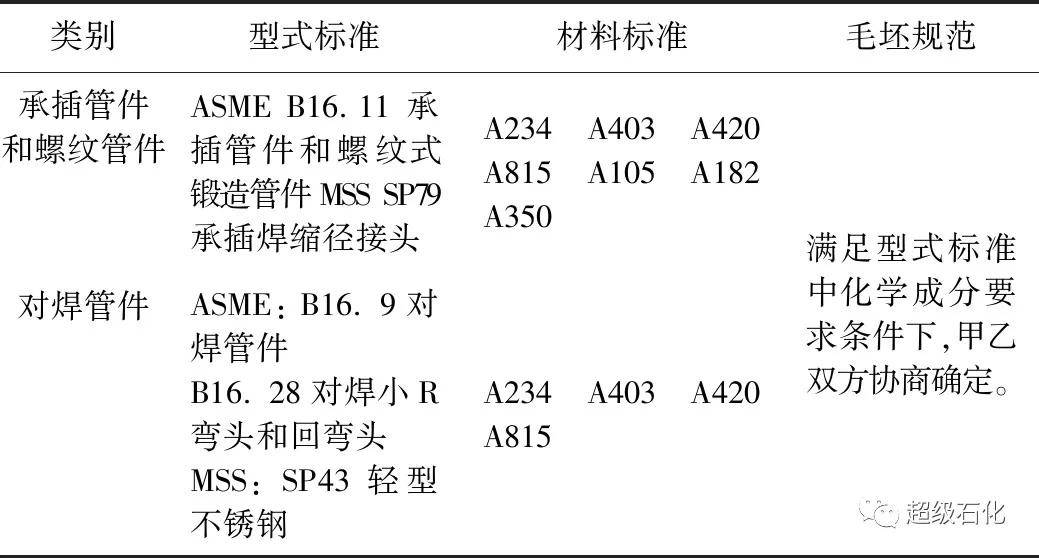

国外管件标准一般由两个或两个以上的基本标准组成完整的管件产品标准[3-4]。管道用对焊管件,如ASME、ASTM管件是由管件型式尺寸标准和管件材料标准两个部分构成,其标准体系见表2。管件型式尺寸标准规定了管件的型式、系列、尺寸、尺寸公差、型式试验基本要求及该类管件可采用的基本材料标准。材料标准规定了其所适用的对象(包括管件类别)、原材料(毛坯)品种、管件的化学成分及力学性能、加工成型工艺(包括焊接、热处理、无损检测、管件的取样和性能检验、质量证明书及标志等)内容。管件毛坯材料有轧材和锻件两大类。

表2 ASME、ASTM 钢制管件标准体系

国内现行的管件规范种类较多,包括GB、HG、JB、SH及SY等,常见的主要有GB/T 12459-2017《钢制对焊管件 类型与参数》、GB/T 13401-2017《钢制对焊管件 技术规范》、SY/T 0510-2017《钢制对焊管件规范》、SY/T 0609-2016《优质钢制对焊管件规范》等。但基本内容以型式尺寸要求为主,对于油气管道工程用弯管和管件的内容不完整,且缺乏可操作性。具体表现在:管件材料标准与管件毛坯材料技术要求不明确;对管件性能和质量要求、取样频次等规定不详细等。对国外管件规范非正确的理解和贯彻已成为制约国内管件制造业的一大症结,系统研究国外规范,修正管件制造技术要求十分重要。

2 管道结构件热点技术问题研究

2.1 高强度管件的选材与热加工技术

冶金技术的进步是高强度管线钢发展的动力之一。近40年来,国内外工程技术人员选用与干线用管材料相同或相近的材料进行油气输送管线用高强度弯管的开发,并取得了一定成果。但由于采用管线钢制造的弯管,其强韧性不仅与原材料化学成分、控轧工艺、弯管的具体热煨制工艺参数有关,而且与产品钢级、管径、厚度尺寸等有关,所以对适用于具体不同工况环境弯管的热煨制工艺需要结合选材进行研究。

传统高强度正火钢或调质钢在综合力学性能方面与管线钢相比,两者在强度、韧性匹配方面存在很大差异;管件壁厚与干线管对接端部壁厚尺寸相差较多,不仅影响现场环焊缝的焊接质量,而且会增加管线的安全性风险,X80或者更高强度级管件的选材及制造工艺是目前国内外高压输气管道建设中急需攻克的难题。

2.2 高强度管件的焊接技术

径向补厚是大口径管件制造的一种基本方法,为了满足支管处开口补强需要,被选用管件毛坯管的外径通常要大于管件外径。管件毛坯管相当于一个带有纵焊缝的短节,在管件成型过程中,管件毛坯要经过多次的反复加热和冷却,因此焊接接头的强韧性能会随着加热过程的不同而发生变化。对于X80或者更高强度级管件,要求经过多次加热后,焊接接头不仅强度要满足设计要求,而且接头和热影响区的夏比冲击韧性必须满足不起裂的要求。

2.3 高强度管件韧性指标的匹配

管件是通过焊接方式连接到管道上的,一般在失稳状况下,由于受环焊缝止裂作用限制,裂纹可扩展的尺寸较小,在管件设计时一般只需考虑其材料不起裂即可。

国内在进行西气东输和陕京复线工程用管件设计时,除制定夏比冲击功外,同时提出了夏比冲击断口剪切面积技术指标要求。据国内生产管件抽检结果,夏比冲击功与其断口剪切面积技术指标不匹配。往往夏比冲击功满足要求,甚至有很大的余量,但断口剪切面积检测值却达不到要求。因此对高强度管件材料夏比冲击功与断口剪切面积相关性进行系统研究,有着十分重要的工程意义。刘迎来等人利用热模拟试验方法研究X80感应加热弯管用钢在850~1 150 ℃热处理温度下的组织与性能[5]。结果表明,在不同温度下,经过热处理后的X80钢,其冲击吸收能量数值与未经热处理的弯管母管相比较,数据离散性显著增大,但其在较宽范围的结果均可满足现行长输油气管道工程建设相关标准要求,如图2和图3所示。

图2 X80钢试样-20 ℃冲击吸收能随加热温度变化

夏比冲击试验结果分布在一个带状区域内,且随着试验温度的升高,带状区域的上限和下限数值逐渐进入平台区;但当试验温度大于-10 ℃时,冲击吸收能量的最小值趋于稳定。随着试验温度的升高,断口剪切面积最大值与最小值所形成的带宽明显减小,当试验温度大于-40 ℃时,断口剪切面积上限值变成100%,进入上平台区,如图4和图5所示。

2.4 管件设计与连接管的强度匹配原则

成品管件的材料力学性能技术指标与管件的设计方式有关,即等强度设计和以厚补强设计。另外过去所建管道因管线钢材料强度较低,设计输送压力也较小,采用普通碳钢或者合金钢生产的管件,其材料强度完全可满足管道设计要求,因此管件设计一般选择等强度设计。随着高强度管线钢的推广应用,由于受生产工艺、材料热加工特性及现场施工对管件可焊性等要求,与之匹配的高强度管件生产技术难度相应增加,X80或者更高强度级别的管件在设计理念上可能不一定采用等强度设计方法,也可选择等承载能力(低强度增厚补承载能力)设计方法,这样采用以厚补强设计方法生产的三通,其材料力学性能就可以低于管件的强度级别。

2.5 小口径管件微裂纹的检测与评估

管道的站场、阀室施工过程中会使用大量的三通、弯头、管帽等小口径管件,这些管件质量对整个管道系统的安全运营水平有很大的影响。这些管件因结构复杂、几何尺寸小,因而现有无损检测方法对其表面裂纹还不能进行有效的检测,管件技术标准对其一些性能指标要求也不明确。为了确保站场、阀室的安全,应对小口径管件表面裂纹的二次扩展机理进行研究,并制定相应的检测和风险评估规范与方法。

2.6 管件的无损检测

管件的结构比钢管的结构复杂,不同部位壁厚差异也很大,对其进行和钢管同等技术要求的质量检测在技术上有一定的难度。其中MT、UT、RT无损探伤是管件质量控制环节中必不可少的一个重要环节。近年来,多条管道建设过程中发生的批量管件质量事故与无损探伤方法的选择有着直接的关系。因此,应对输气管道工程用管件无损检测进行系统研究,从管件选材、制造、检测方法等多方面综合考虑,形成一套科学、严密、可行的生产、检测实用性无损检测技术。

3 结 论

国内油气输送工程用弯管和管件的生产设备加工能力、自动化程度、技术先进性等方面均落后于国外,弯管和管件的工艺、质量及生产管理等还需改进,X80及更高强度级弯管管件的现场焊接性技术需要进一步提高,需系统研究国外相关标准规范,修正完善国内管件制造技术要求,从而使国内油气输送工程用弯管和管件的结构和所用材料更加合理、性能符合油气田的使用要求。

感谢作者的辛勤付出和贡献!超级石化整理发布,供参考了解,转载请注明出处。本文如果对您有帮助,请点击下方在看,留言交流!