结构丨套筒灌浆新工艺!

山东省建筑科学研究院有限公司

土木壬

钢筋套筒灌浆传统工艺普遍现象

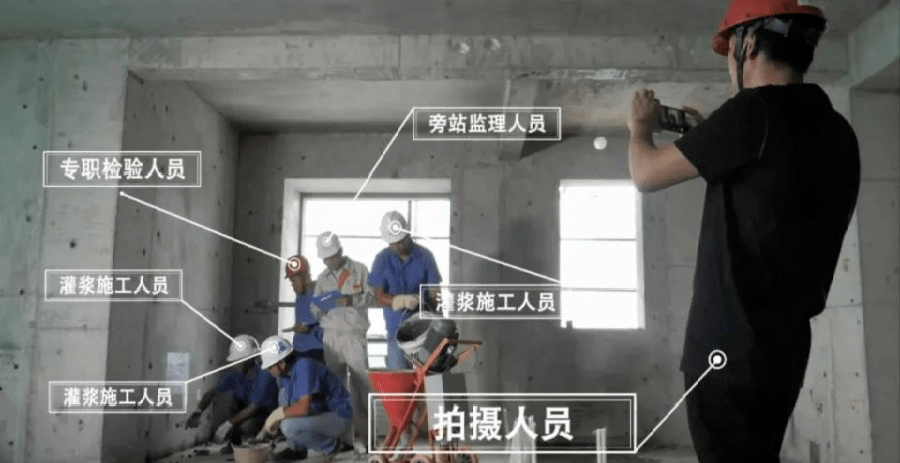

装配整体式混凝土结构竖向构件钢筋套筒灌浆连接作业传统灌浆工艺主要采用压力式灌浆。该工艺的特点是由3~4名经专业培训的工人从套筒的注浆口压力注浆,注浆工人需一直采用曲蹲姿势作业,劳动强度大;注浆口狭小,有的只有9mm,且常常被偏置的钢筋堵住部分甚至大部分注浆口,注浆通道更狭窄,注浆效率普遍偏低;为了能在灌浆料失去流动性前注入套筒,工人普遍采取加大压力(容易爆仓、窜仓)、频繁更换注浆口(灌浆料容易回落)、保压时间短或不保压(回落的灌浆料补不上)、未等出柱状浆即封堵(灌浆料内有气泡)等加速措施,容易造成套筒灌浆不饱满的现象。

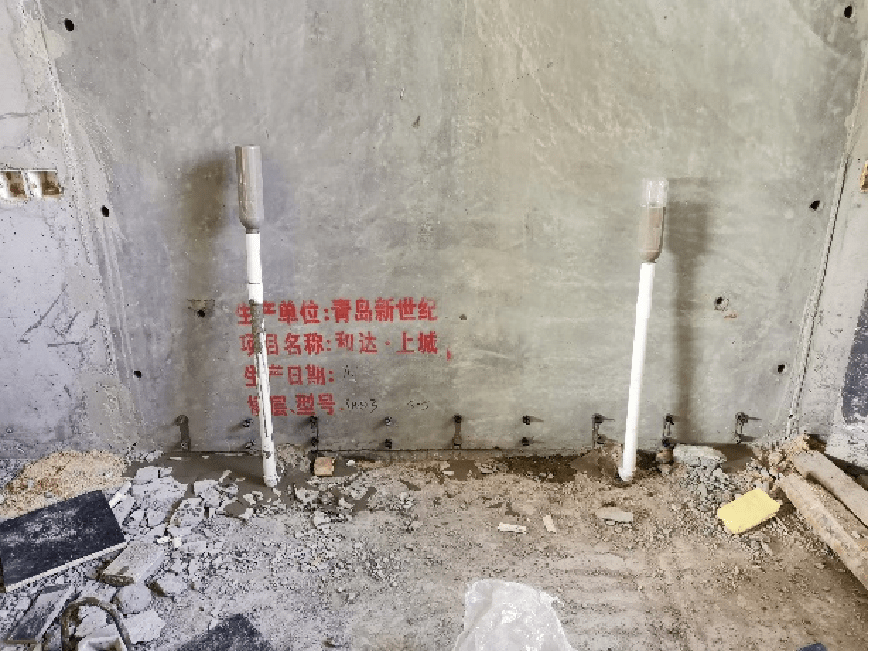

传统电动灌浆工艺

传统手动灌浆工艺

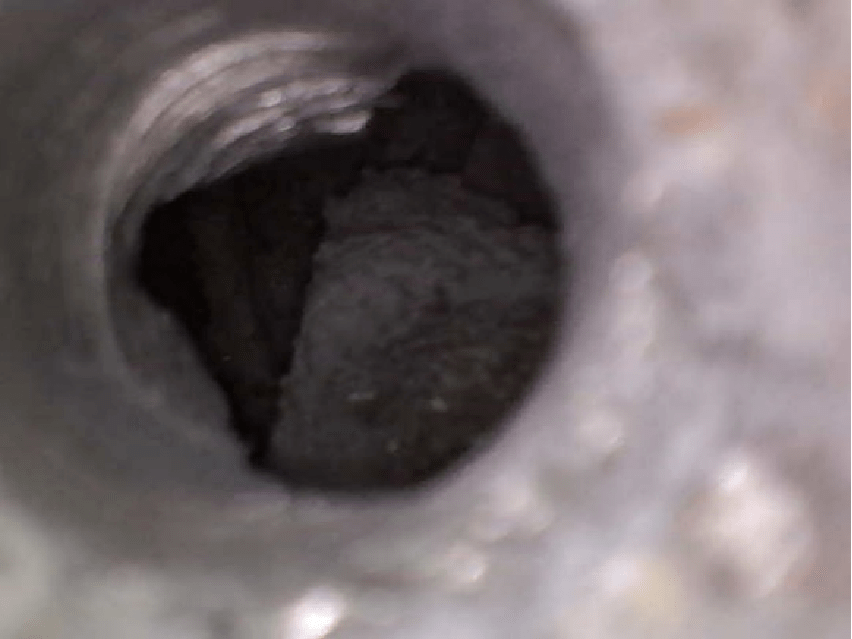

内窥镜检查套筒灌浆饱满度结果显示,部分套筒灌浆不饱满,有的套筒内半空,有的全空,给工程造成安全隐患,成为装配式建筑发展的“软肋”。

内窥镜检查套筒灌浆不饱满

传统套筒灌浆不饱满的主要原因

《装配式混凝土结构技术规程》(JGJ1-2014)要求预制构件底部设置粗糙面。在采用封仓材料封仓的过程中,封仓料表面也会有粗糙面。也就是说,采用连通腔方式灌浆时,灌浆料必须将预制端、后浇混凝土和封仓料的粗糙面内孔洞填充密实。

竖向预制混凝土构件采用传统灌浆工艺注浆完成后,灌浆层内封裹的空气在自身的压力下慢慢排出,套筒内的灌浆料对气体排出留下的空间进行填充,由于没有多余的浆料进行补充,因而套筒内灌浆料慢慢回落。实践表明,这是一个相对漫长的过程。

灌注速度越快,暂时封闭的空气越多,套筒内灌浆料回落的幅度越大。

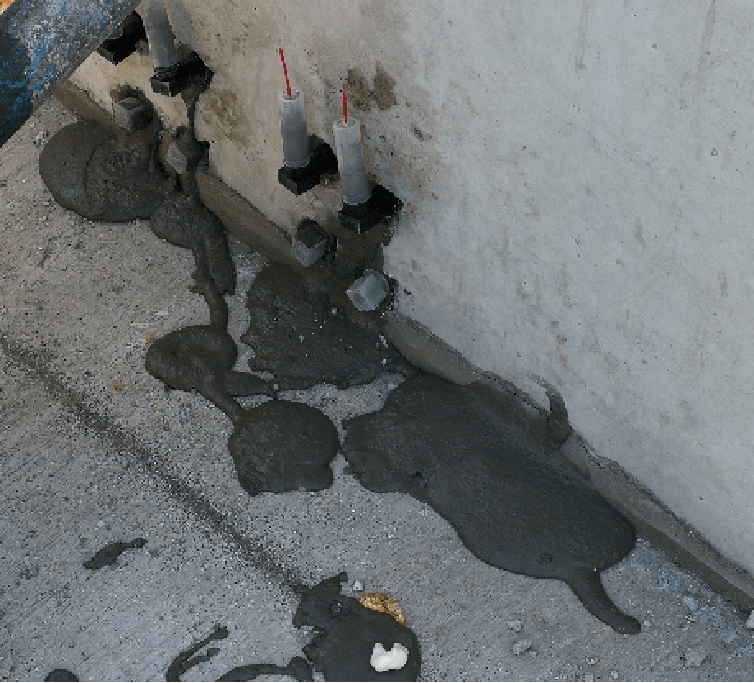

传统灌浆工艺漏浆现象

传统灌浆工艺浪费现象

钢筋套筒灌浆新工艺

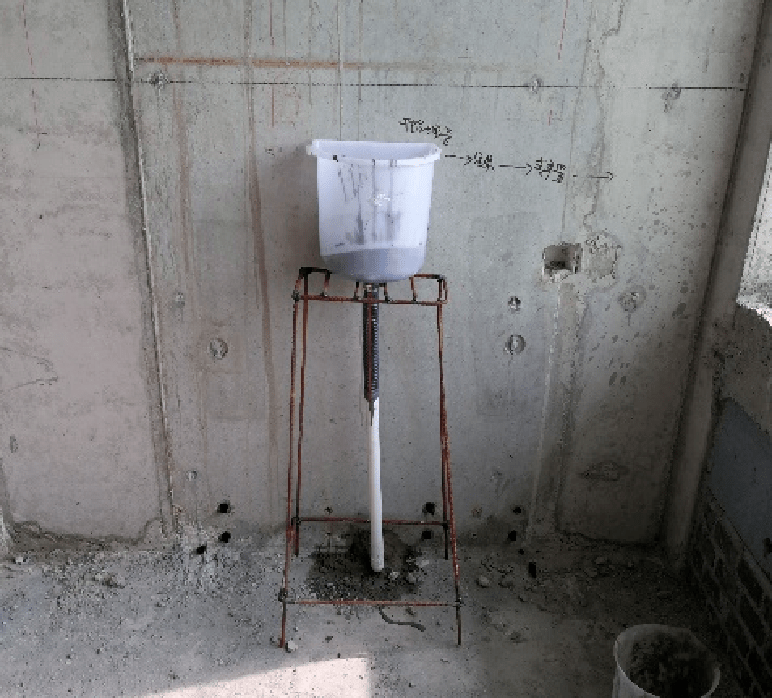

新工艺在传统灌浆连通腔模式的基础上,仅增加补浆器对套筒进行不间断补浆,时刻保证套筒内灌浆料充盈,直至套筒内灌浆料初凝。

新工艺灌浆包含了连通器原理、渗透压原理、压力场原理、力螺旋(亦称“偶力组”,力螺旋可以产生爬进效果)等。

简单说,灌浆器内的灌浆料在重力的作用下产生力螺旋,爬进灌浆层、套筒及补浆器,灌满后各力平衡,不再移动;当灌浆层灌浆料部分空气被排出后,灌浆料填充空间,原有的平衡被破坏,补浆器内再次形成力螺旋慢慢爬进,直至平衡……

以《预制混凝土剪力墙内墙板》(15G365-2)23页 3000mm的内墙板(Φ16钢筋,9个套筒)为例进行分析。假设后浇混凝土粗糙面、预制墙板粗糙面和封仓料粗糙面内孔洞体积换算成1mm高的剪力墙,孔洞的体积为3000×200×1=6×105(mm3),假设用套筒内灌浆料填充,需要1449mm套筒高度的灌浆料,即每个套筒灌浆料回落为161mm,大大超过钢筋的锚固长度128mm(8d);假设后浇混凝土粗糙面、预制墙板粗糙面和封仓料粗糙面内孔洞体积换算成0.5mm高的剪力墙,孔洞的体积为3000×200×0.5=3×105(mm3),假设用套筒内灌浆料填充,需要套筒高度的灌浆料,即每个套筒灌浆料回落为81mm,即套筒内钢筋锚固长度不足4d。由此可以看出,粗糙面内暂时封闭的孔洞在被慢慢填充的过程是套筒内灌浆料回落的主要原因。

操作步骤:封仓时不需分仓,将灌浆嘴预埋入灌浆层内;灌浆前采用专用封堵塞封住套筒注浆口和出浆口;灌浆器内灌浆料靠自重流入灌浆层连通腔及套筒内;待补浆器(兼做监视器)内充满灌浆料后即可拆除灌浆器;灌浆料失去流动性后,拆除灌浆嘴等。

灌浆只需1名普通工人(解决了专业工人缺乏的问题)将灌浆器接入灌浆嘴(解决了工人劳动强度大、灌浆效率低的问题),可同时灌多面墙,每面墙3~10分钟内全部自动灌满(解决了灌浆质量不能保证的问题)。如果采用专用封浆料,正常情况下60分钟后即可灌浆(解决了灌浆工期长的问题)。

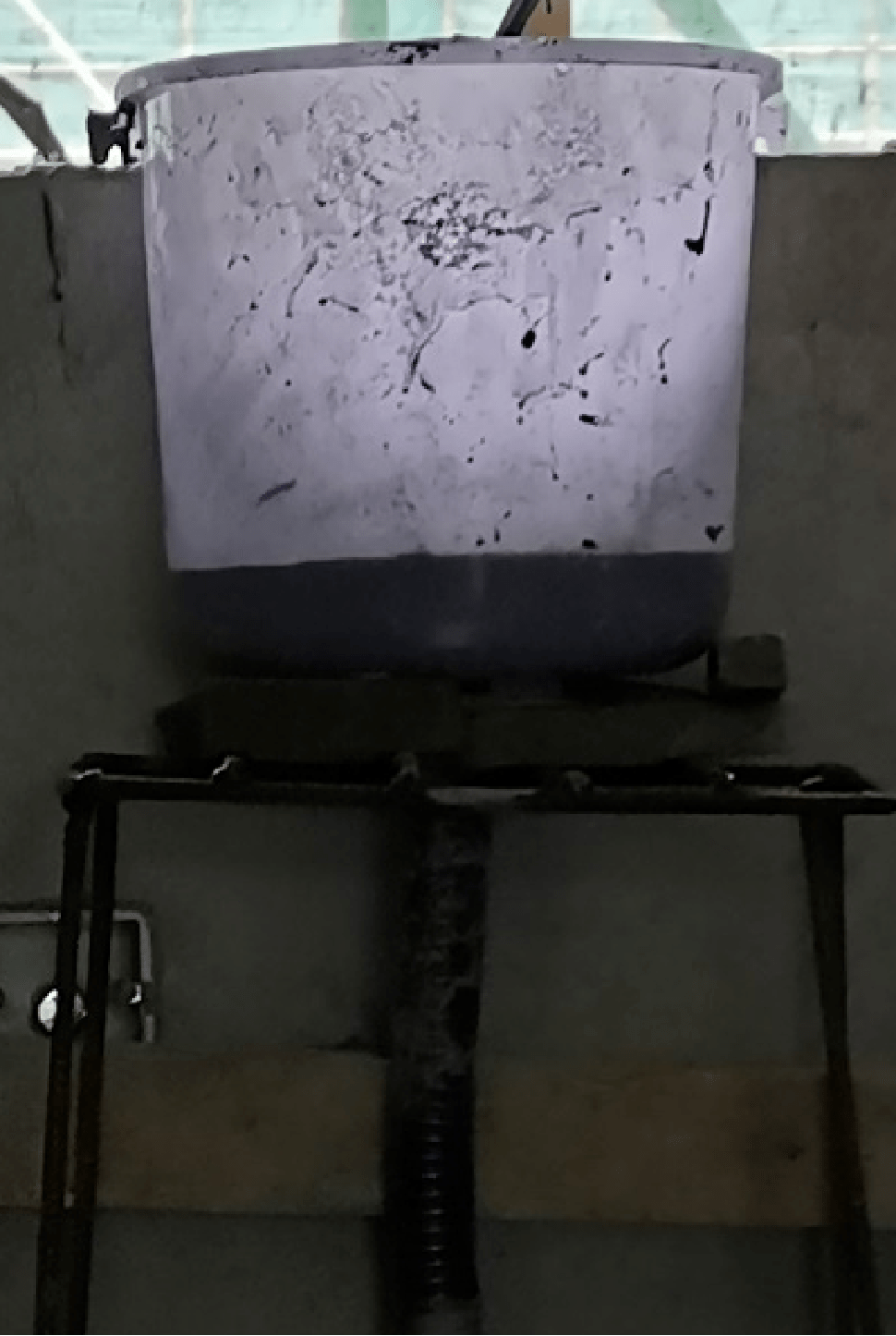

补浆器(兼做监视器)

灌浆器

- END-

融媒体中心

您可以通过微店购买我们的期刊:

感谢您的关注和分享

你 “在看”我吗?