延长钢桥面板寿命新手段——疲劳裂纹气动冲击维修技术及工程实践

点击上方蓝字 “桥梁杂志”关注我们

传统的钢桥面板疲劳裂纹维修技术存在工艺复杂、破坏结构等缺点,在实桥运用中存在较多裂纹二次扩展的现象。气动冲击技术,作为一种新型疲劳裂纹维修方法,具有便携高效、对母材破坏小等优点。通过设计钢桥面板典型构造细节的冲击维修试验,验证了气动冲击技术能够延缓疲劳裂纹的扩展速率,延长疲劳裂纹剩余寿命。经实桥应用及跟踪监测,气动冲击技术对钢桥面板疲劳裂纹具有显著维修效果。

什么是气动冲击

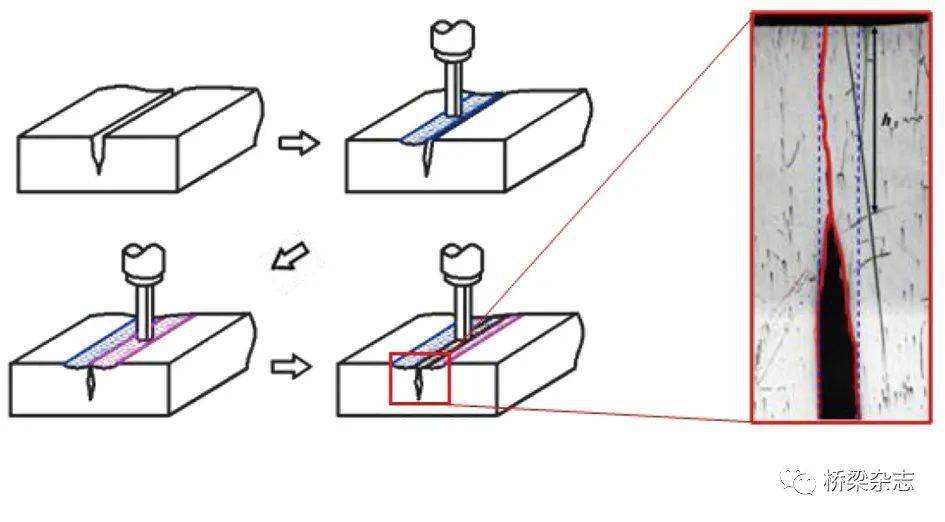

气动冲击维修技术,是利用气动工具的高速冲击使钢板表面产生明显塑性变形,从而达到钢材表面开口裂纹产生机械闭合的效果。同时引入残余压应力,抵消或部分消除焊接残余拉应力,从而改善开裂后的疲劳性能,起到补强开裂效果,如图1所示。从气动冲击后裂纹切面,可明显观测到气动冲击处理后裂纹开口部位的机械闭合现象,以及其有效的闭合深度。

图1 气动冲击维修示意

气动冲击维修设备包括空气压缩机、气动工具,如图2所示。气动冲击维修设备以压缩空气作为基本动力源,采用气动工具作为能量输出装置,冲击棒起到冲击力传递的作用。

图2 气动冲击维修设备

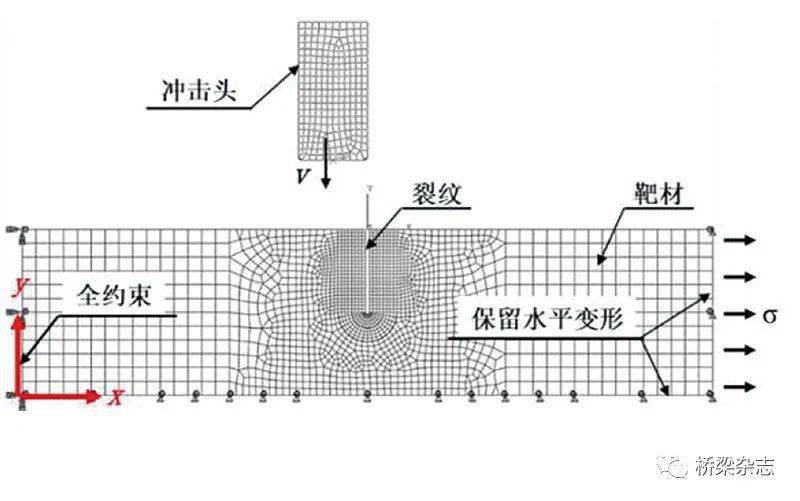

基于ABAQUS软件模拟气动冲击处理下裂纹开口部位的应力变化,采用二维板壳模型建立含裂纹的冲击头-靶材碰撞耦合模型,近似模拟气动冲击过程中的碰撞过程,模型见图3。

图3 冲击模型

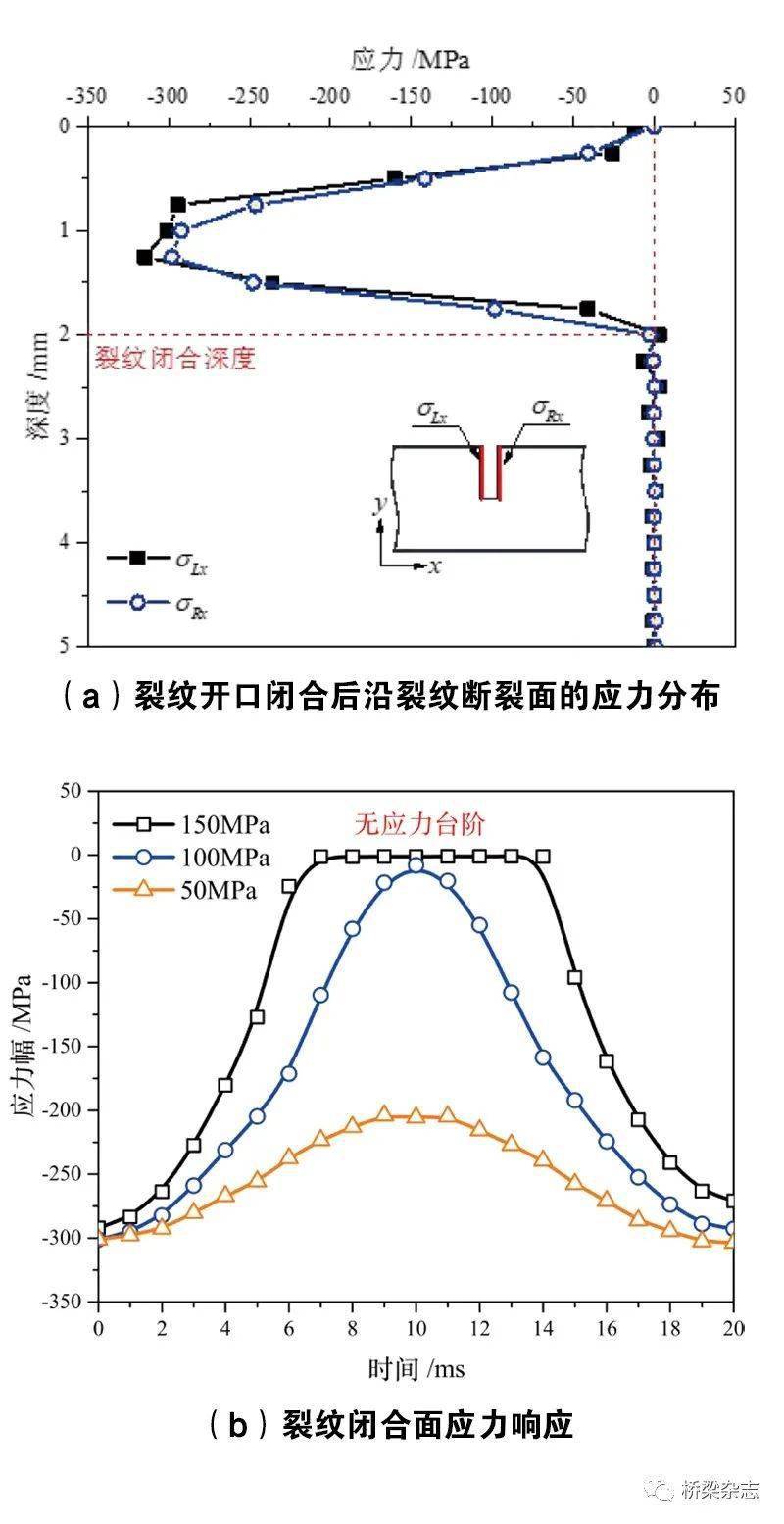

图4(a)给出了模拟气动冲击后,裂纹开口部位两侧断裂面的应力分布情况。可以看出,通过冲击使裂纹闭合后,在其表面一定深度范围内存在有效压应力。

图4 裂纹开口闭合断面力学行为

利用ABAQUS的重启动功能对气动冲击后闭合的裂纹加载,以分析外荷载施加过程中裂纹开口闭合后的力学响应。图4(b)给出了不同应力幅下裂纹闭合面水平方向的应力响应情况。由此可知,当裂纹开口闭合后,在一定范围内的外荷载作用下,裂纹开口仍能保持有效闭合,而在高应力循环下服役时,则会导致闭合的裂纹重新张开。这表明,气动冲击处理后,引入的残余压应力能够显著降低引起裂纹扩展的有效应力幅,从而延缓裂纹扩展。

针对细节设计试验

在钢桥面板中,存在焊接缺陷或几何形状突变的焊接接头位置,是极易产生应力集中的部位,也是大多数疲劳裂纹的起源位置。其中,横隔板弧形缺口构造细节、顶板-U肋构造细节,是钢桥面板疲劳损伤的典型细节。针对典型细节,设计了相应局部试件的疲劳试验,及气动冲击维修试验,以评估气动冲击补强技术在不同构造细节的实施效果及适用性。

试验情况概述

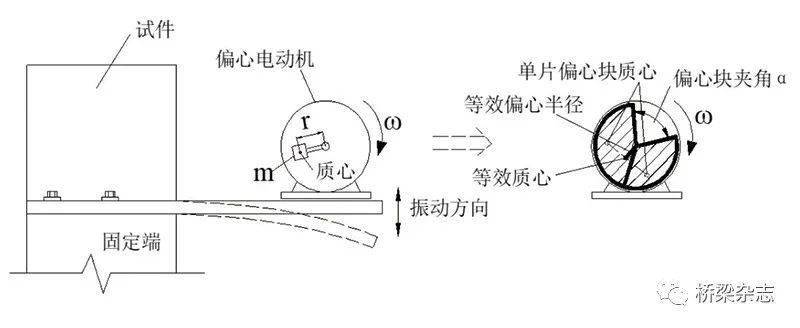

试验加载装置采用小型振动疲劳试验机,即在转动轴两侧各置两枚偏心块,试验机启动时,偏心块在电动机带动下转动从而带动试件上下振动,实现对试件的弯曲疲劳加载,试验机工作原理图如图5所示。

图5 疲劳试验机工作原理

横隔板构造细节

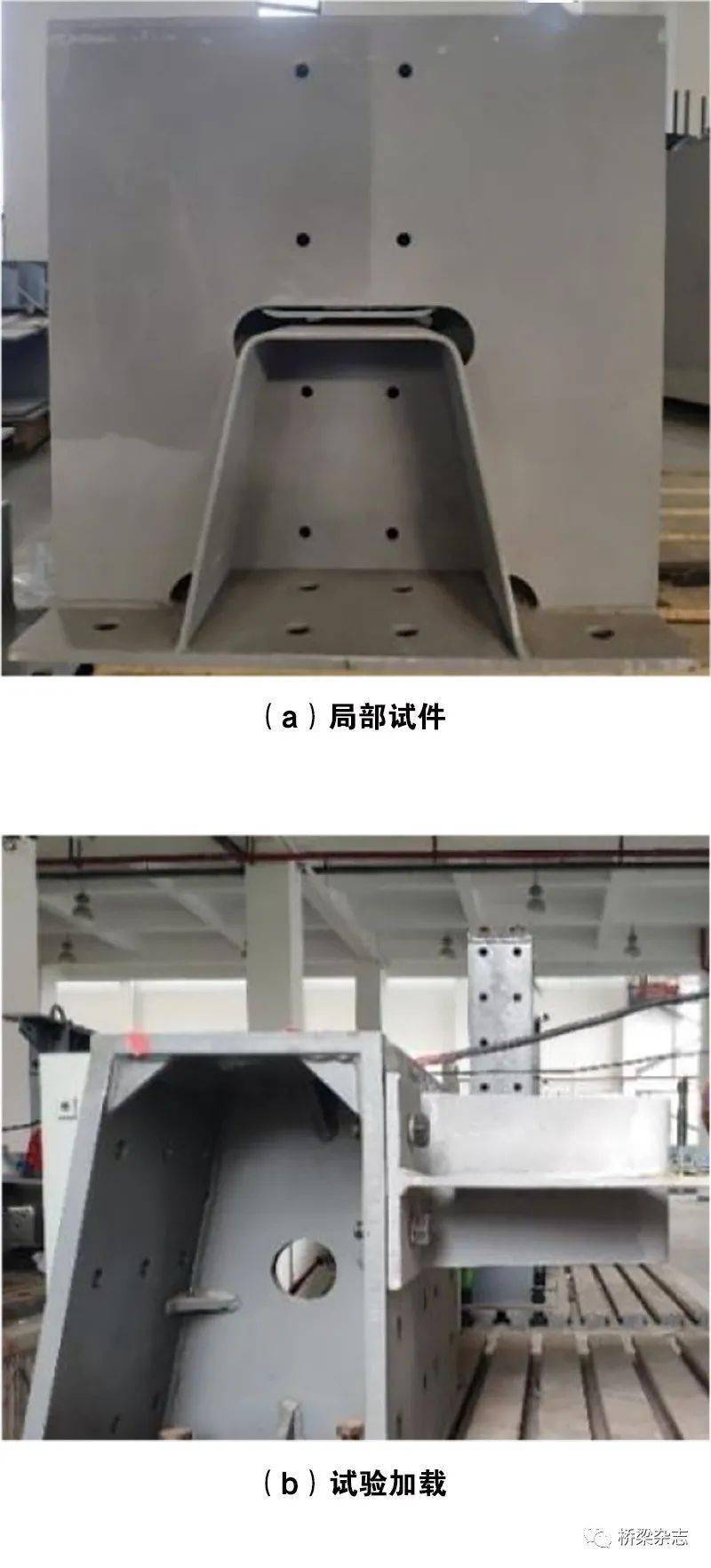

在车轮荷载作用下,横隔板弧形缺口部位产生面外变形,引起弧形缺口焊缝处产生疲劳裂纹。针对这一疲劳细节,设计了9个相应的局部构件(SJ1-SJ9),如图6所示。其中,SJ1-SJ2不做维修处理,SJ3-SJ9采用气动冲击处理。对SJ1、SJ3-SJ6采用80MPa应力幅加载,对SJ2、SJ7-SJ9采用100MPa应力幅加载,当试件裂纹长度达到40~50mm时进行维修。需维修的试件疲劳试验分为两个阶段:第一阶段预制疲劳裂纹达到预期长度;第二阶段采用气动冲击法进行维修,维修后继续进行疲劳试验,直至裂纹继续扩展至规定长度后停止试验。同时在试件上粘贴应变片,记录维修前后的应力数据。

图6 横隔板弧形缺口局部细节试件

待维修试件疲劳裂纹扩展至40mm~60mm时,记录最终裂纹长度和对应的循环次数,停机并采用气动冲击维修,冲击示意及后处理见图7。维修后重新开始疲劳试验,并保持荷载不变继续加载,观察维修后疲劳裂纹表面情况,记录相应的裂纹扩展长度和加载次数。

图7 横隔板弧形缺口裂纹冲击维修

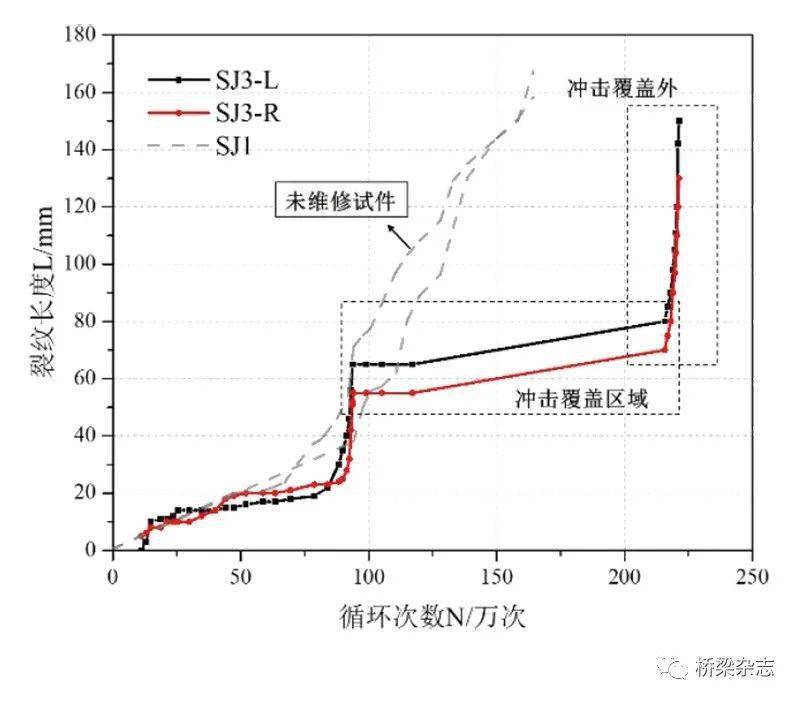

图8给出了SJ1和SJ3裂纹扩展情况,其中SJ1未经维修处理,SJ3在裂纹达到60mm左右时进行气动冲击处理。由图8可知,在冲击覆盖区域内,维修后的裂纹扩展速率明显降低,在120万次的循环作用下仅扩展约10mm;当裂纹重新扩展至冲击覆盖区外,裂纹扩展速率与维修前的裂纹扩展速率相当。这说明,经过气动冲击处理后,裂纹的扩展产生了迟滞效应,冲击使开裂截面重新恢复受力,裂纹尖端应力集中现象得到改善,试件疲劳寿命得到显著提升。

图8 SJ1与SJ3裂纹扩展速率对比

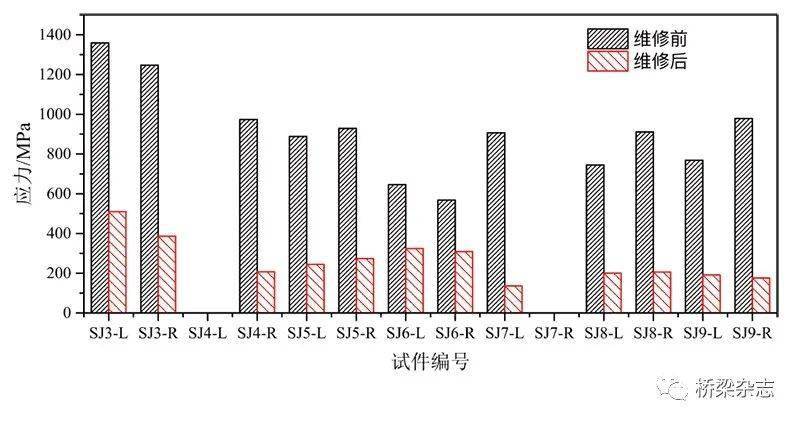

图9为部分横隔板试件在维修前后的应力数据对比。如图可见,由于裂纹尖端奇异性的影响,维修前该处测点的应力数据较大,均能达到800MPa以上。冲击维修后,全部测点的应力数据均得到大幅下降,至200MPa左右。这表明由于气动冲击作用导致横隔板承载截面发生变化,使裂纹区域应力重新分布,围焊端部等断裂区域重新承载,应力幅增大,从而导致原应力集中区域的应力幅下降。总体来看,可以认为采用气动冲击维修后,裂纹面发生闭合,使得裂纹面产生“缝合”作用,开裂部位的截面在裂纹强制闭合作用下,具有了一定的承载能力,从而使得试件整体表面平均应力幅有所降低,局部区域得到“补强”。

图9 横隔板试件维修前后应力对比

顶板- U肋构造细节

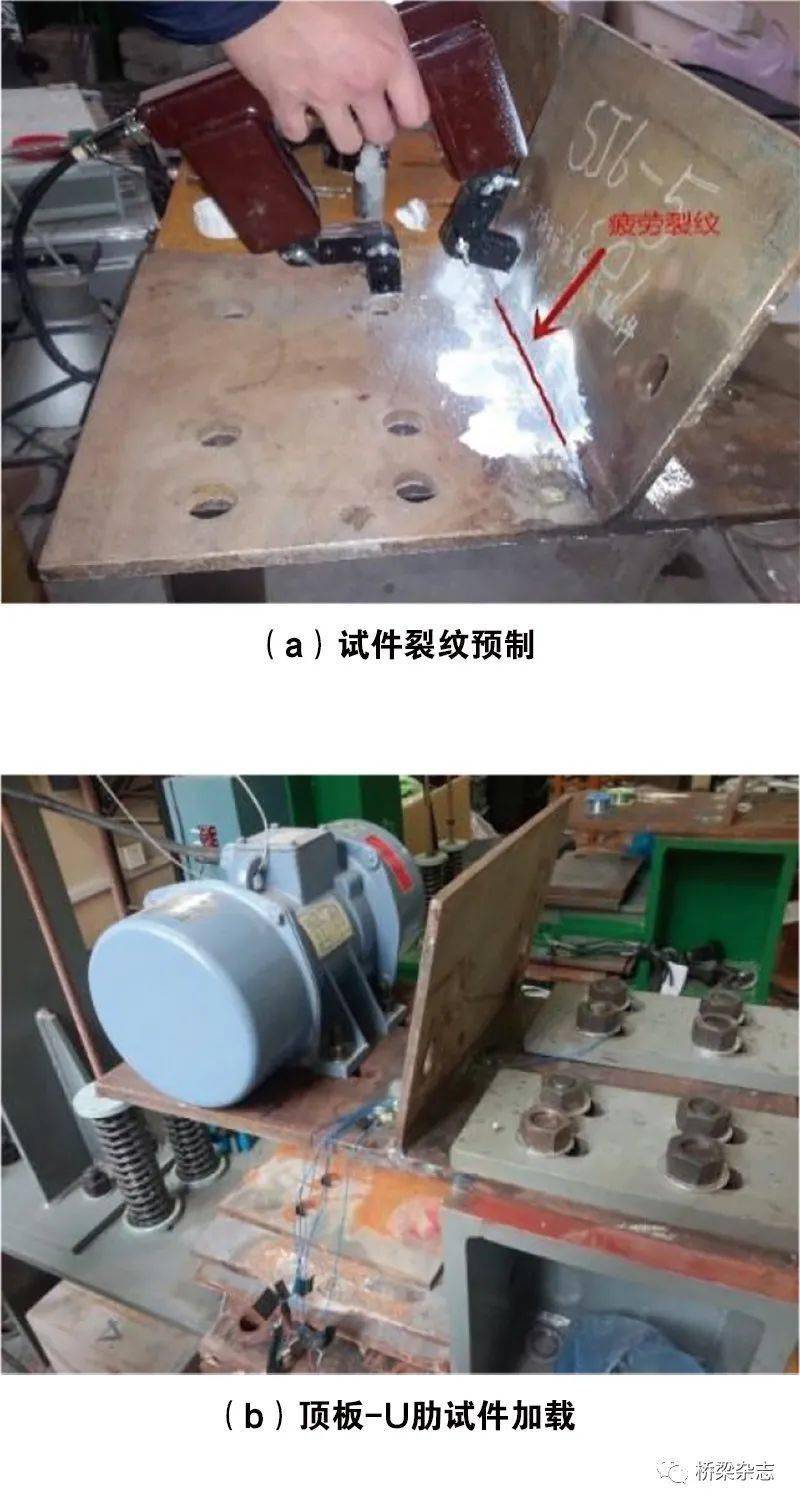

顶板-U肋焊缝部位构造复杂,是钢桥面板典型的疲劳细节,在车辆荷载作用下,会产生面外变形从而引起疲劳裂纹的产生。为验证气动冲击技术对这一细节的维修效果,设计了2个顶板-U肋试件(记为SJ1、SJ2),详细尺寸及加载示意见图10。

图10 顶板-U肋试件尺寸及加载

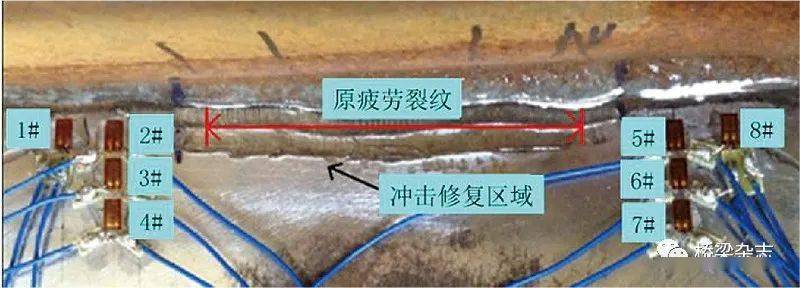

在进行冲击修复前,需对顶板-U肋试件进行裂纹预制,见图10(a)。在两个试件的焊根中部人工制作一个初始缺陷并进行加载,使疲劳裂纹从焊根缺陷处萌生,记录裂纹长度及对应的循环加载次数。SJ1的最终预制疲劳裂纹长度为118mm,SJ2的最终预制疲劳裂纹长度为104mm。并在裂纹计划修复的区域对称设置应力测点,实时采集应变片数据。

对SJ1和SJ2的疲劳裂纹进行两道气动冲击处理,见图11。处理后的区域出现明显凹陷,原裂纹表面光滑且有明显金属光泽,这表明气动冲击处理使裂纹表面的钢材产生了明显的塑性流动。对冲击处理后的两个试件重新加载,冲击修复区域的两侧会萌生新的疲劳裂纹,记录新裂纹的扩展速率及相应循环次数。

图11 顶板-U肋试件气动冲击处理

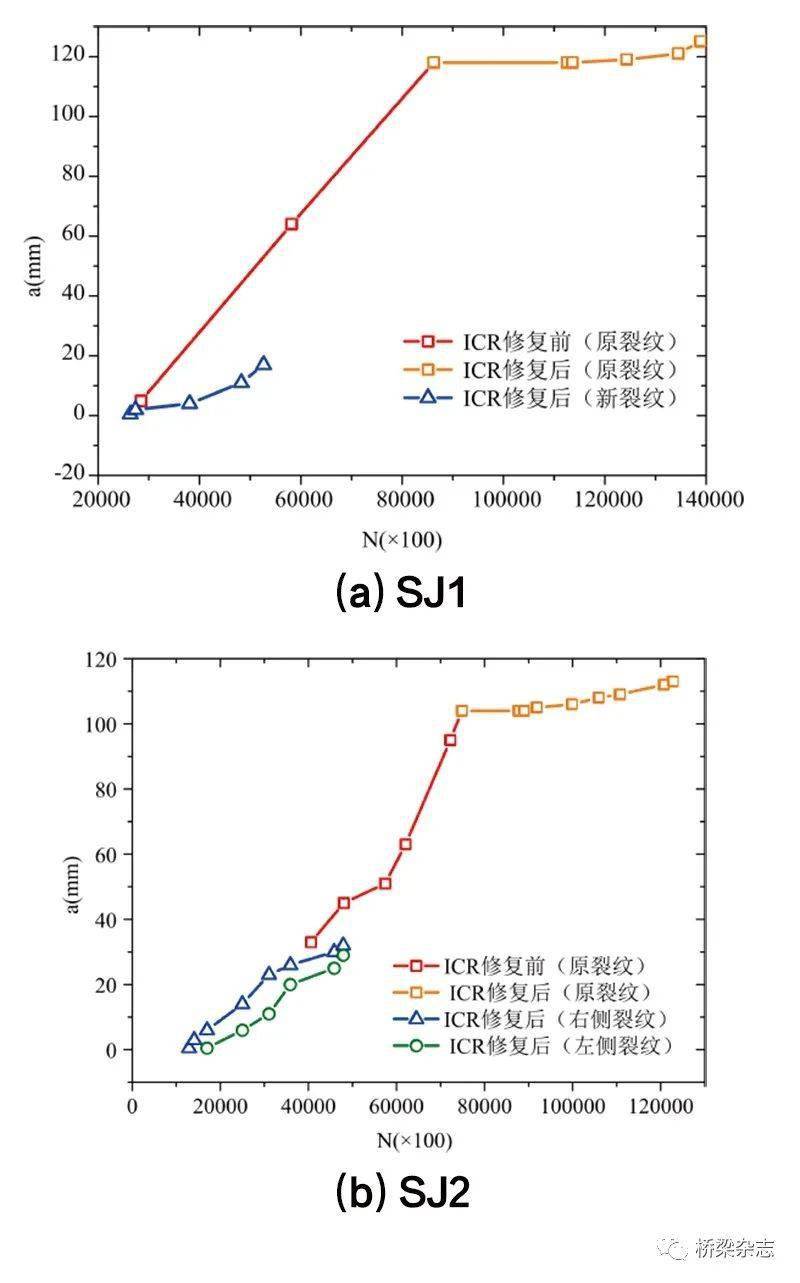

图12为SJ1、SJ2修复前后原裂纹及新裂纹的扩展速率曲线。由图可知,两个试件原裂纹扩展曲线存在明显转折点,新裂纹的扩展速率远小于修复前的扩展速率;新萌生裂纹的扩展速率小于原裂纹的扩展速率,且相同扩展长度下,新裂纹对应的循环次数大于原裂纹的循环次数。这说明,气动冲击处理可显著减缓原裂纹的扩展速率,且能够有效减缓新裂纹的扩展,提高疲劳寿命。

图12 顶板-U肋试件疲劳裂纹扩展速率曲线

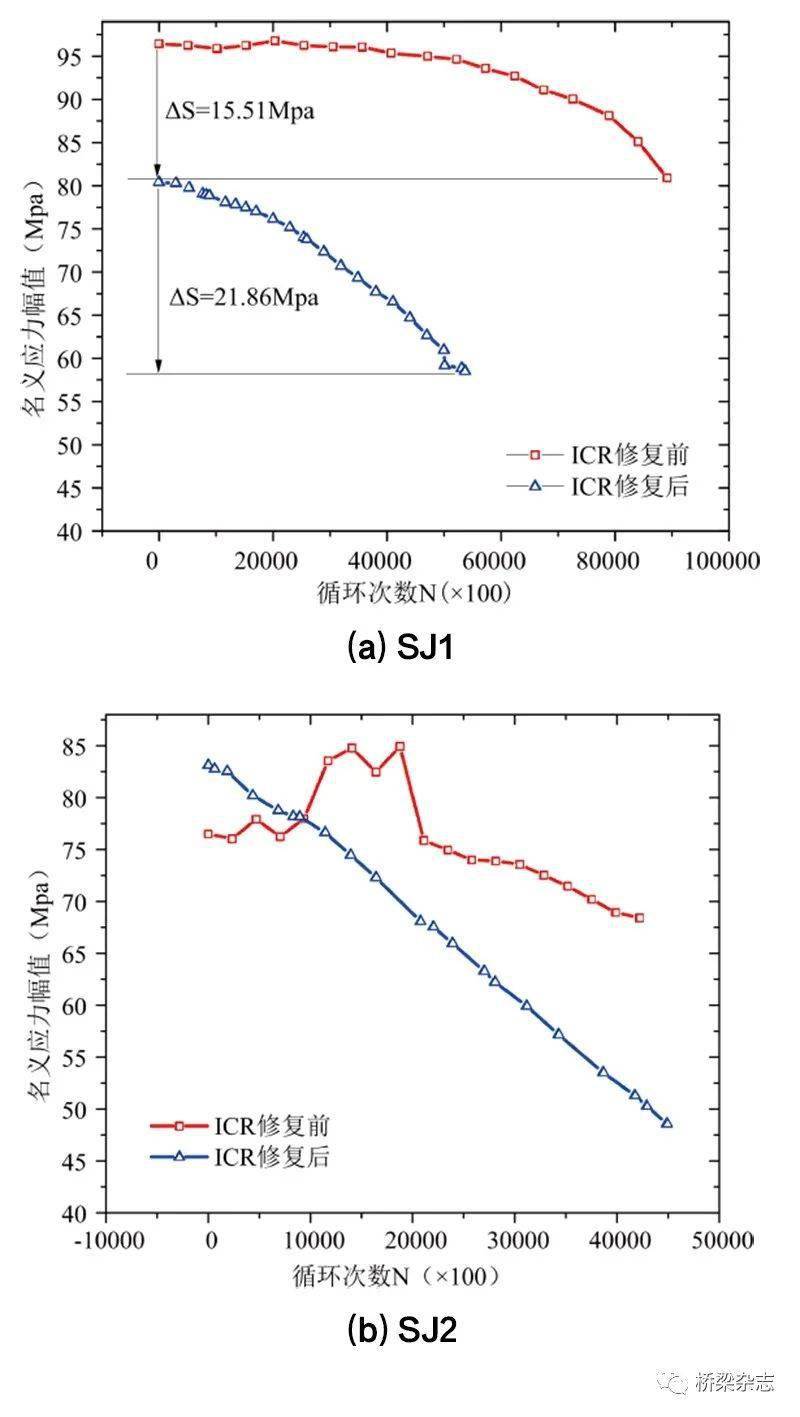

采用相应测点的应力幅变化见图13。SJ1原裂纹扩展至118mm时,名义应力幅下降了15.51MPa;较长的新疲劳裂纹扩展至17mm时,名义应力幅下降了21.86MPa。说明气动冲击修复后,新裂纹附近名义应力测点应力幅下降速度更为显著。这表明,由于新旧裂纹的同时扩展,使测点的弹性变形减小更为明显。图13(b)中,修复后的初始名义应力幅值大于修复前,即修复后测点的弹性变形较大,表明气动冲击处理使原裂纹表面重新结合在一起,形成了共同受力结构。气动冲击修复后,新裂纹附近名义应力测点的应力降幅明显大于修复前,与SJ1相一致。

图13 顶板-U肋试件修复前后名义应力幅对比

从实践中完善理论

目前,针对气动冲击维修技术的研究,均是从理论角度出发,同时结合局部构造试验进行。然而,实际桥梁结构中,裂纹尖端受力复杂,室内试验难以模拟出真实荷载作用下的裂尖应力响应。因此,针对某千米级跨江悬索钢箱梁桥进行实桥裂纹气动冲击现场维修和检测,并对裂纹进行跟踪监测,对实践效果进行分析。

气动冲击应用

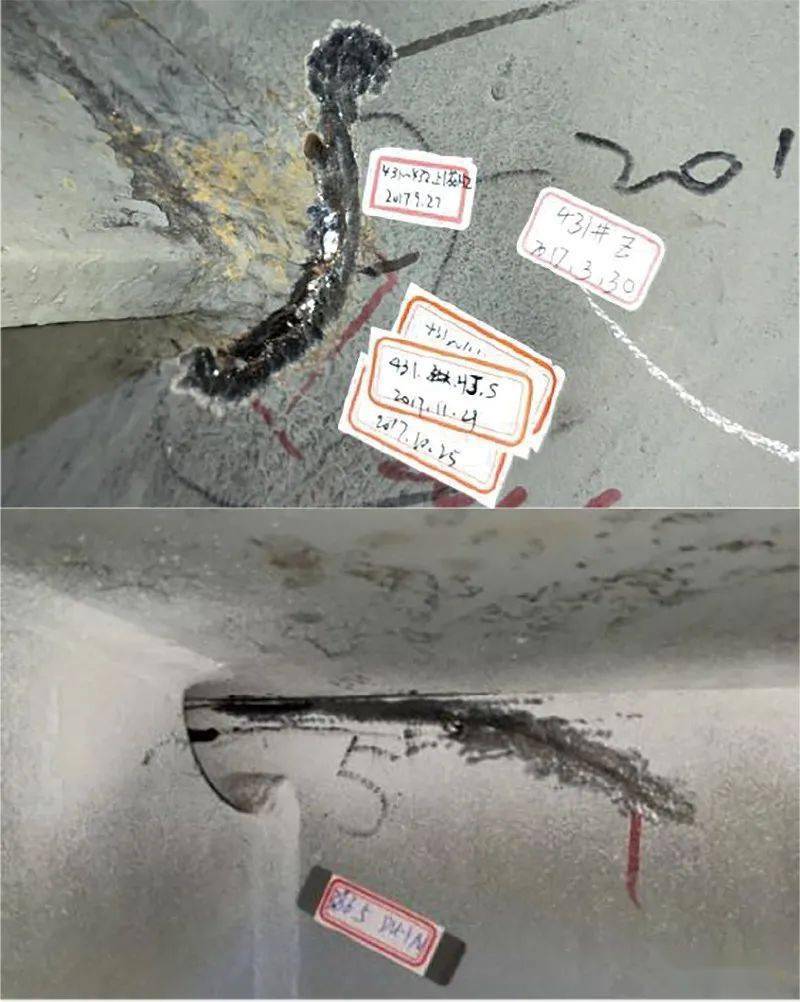

2017年-2020年间,在某大桥钢桥面板中选取部分疲劳裂纹,采用气动冲击技术进行了维修处治,见图14。

图14 气动冲击实桥维修

气动冲击维修后裂纹开口形成闭合面,裂纹部位在一定程度上恢复受力,势必会对裂纹尖端应力产生一定程度的影响。为对比评估实桥维修前后裂纹尖端应力,选取部分裂纹进行测试,记录维修前后不同轴数车辆经过裂纹时的应力数据。从图15中可以看出,气动冲击维修后,裂尖最大张拉应力均大幅降低,平均降幅为85%。维修后的最大张拉应力均小于5MPa,说明气动冲击作用下,引入的残余压应力可有效降低引起裂纹扩展的张拉应力场,使得裂尖应力以压应力为主,从而起到延缓开裂作用。

图15 实桥维修前后拉应力对比

实践效果总结

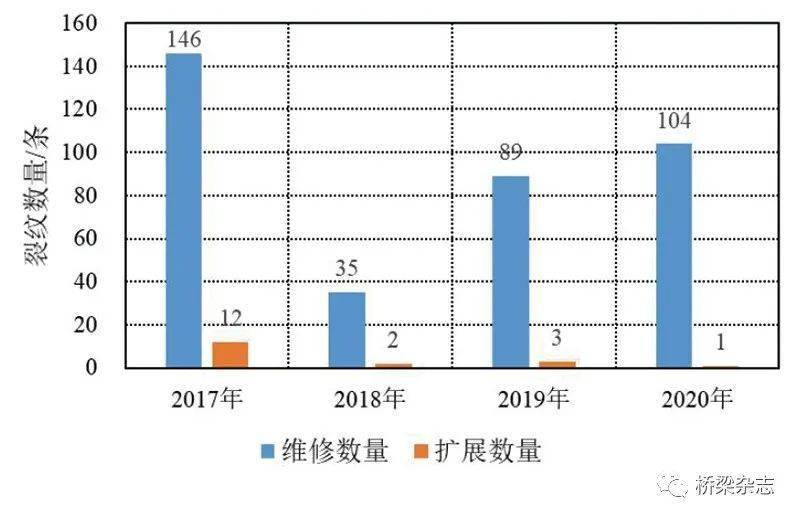

图16 气动冲击维修跟踪情况

通过顶板-U肋、横隔板等典型构造细节处的裂纹维修疲劳试验表明,气动冲击修复后,裂纹扩展速率和裂尖应力得到了显著的降低,产生扩展迟滞效应,疲劳剩余寿命得到了延长。实桥维修应用及持续跟踪,也验证了气动冲击技术对钢桥面板顶板-U肋、横隔板弧形缺口等构造细节处,较短的疲劳裂纹具有显著维修效果。

目前,针对气动冲击维修技术的研究已取得了阶段性成果,形成了初步成熟的工艺流程体系,具备了推广应用的条件。后续不断的工程实践总结,将为气动冲击技术的扩大应用提供基础。

本文刊载 / 《大桥养护与运营》杂志

2021年 第4期 总第16期

作者 / 吉伯海 孟城 袁周致远

作者单位 / 河海大学

编辑 / 周洋

美编 / 赵雯

责编 / 陈晖

审校 / 李天颖 裴小吟 廖玲

推荐阅读

探究拱桥跨度的极限

“2021-2022年度十大桥梁人物”评选活动正式启动

提前预演 寻求最优解——中江高速公路改扩建中的BIM应用

联系人:李天颖

联系邮箱:xmt@bridgecn.org

联系人:黎伯阳

联系邮箱:xmt@bridgecn.org

稿件投递

联系人:裴小吟

联系邮箱:xmt@bridgecn.org

扫描二维码

关注更多精彩

喜欢请转发吧!

原创稿件,转载请标明出处