突破质检难题,华汉伟业视觉技术赋能耳机品质新飞跃

在智能制造的浪潮中,作为在制造领域占据巨大份额的3C行业,伴随着智能电子产品的不断增加以及人们消费水平的提升,其市场需求始终保持高速增长。

同时,随着无线技术的飞速发展和消费者对便捷性需求的提升,TWS(True Wireless Stereo)蓝牙耳机因其无线化、高音质、便携性等特点,迅速成为市场热点。然而,TWS蓝牙耳机的生产涉及众多精密部件和复杂工艺,对产品质量的要求极高。

那么如何满足高速度、高柔性、高精度的3C电子制造要求,带动3C电子产业智能制造发展迈上一个新台阶呢?

机器视觉技术的发展对此提供了一条新思路。在 3C 电子行业,元器件、部件和成品的制作各环节都需要机器视觉的协助,由于技术工艺的高要求,3C 电子行业对机器视觉技术存在刚性需求。

华汉伟业依托多年视觉技术积累与实践经验,成功将视觉技术应用于耳机产品的质检中,为智能制造注入了新的活力。

▶经典案例解析◀

TWS蓝牙耳机电池全尺寸测量

TWS蓝牙耳机内部空间有限,电池作为关键组件,其尺寸必须精确匹配耳机壳体的设计,以确保电池能够稳固安装并有效利用空间。不合适的电池尺寸可能导致安装不牢固,增加电池松动、短路等安全风险。

▶检测项目

1)壳体平面度

2)极柱高度及平面度

3)顶盖防爆纹深度

▶检测难点

1、尺寸微小且精度要求高:TWS蓝牙耳机电池通常体积小巧,尺寸精度要求高。

2、形状复杂:电池形状可能不规则,存在曲面、凹凸等结构,增加了测量的难度。

3、自动化程度低:传统的手工测量方法效率低下,且难以保证测量的一致性和准确性。

▶检测亮点

华汉伟业采用基于三维视觉的3D成像方式,通过高性能的工业相机和工业镜头捕捉TWS蓝牙耳机电池的详细三维图像。利用先进的图像处理算法,通过深度学习等人工智能技术,实现对复杂形状和微小尺寸的精确测量和识别,提高测量精度和效率。

还可根据产品不同精度要求定制不同的扫描拼接方案,设计符合客户实际需求的检测系统,灵活性强,确保稳定且精准的识别能力,达到极高的精确度水平。

TWS蓝牙耳机电池焊接质量检测

电池作为TWS蓝牙耳机的关键部件之一,其焊接质量直接影响产品的整体性能和寿命。焊接是电池与耳机内部电路板之间电气连接的重要步骤,焊接不良可能导致电池与电路板之间的连接松动或断裂,进而引发短路、漏液等安全问题。

▶检测项目:

焊缝表面缺陷:如爆点、断焊、针孔、凹坑、熔变、焊偏和非金属异物等。

▶检测难点

1、焊接点微小且复杂:焊接点通常非常微小且形状复杂,难以用肉眼或传统方法准确检测。

2、检测精度要求高:焊接质量直接影响电池的性能和安全性,需要高精度的检测手段。

3、环境干扰:焊接过程中可能产生的金属碎屑、反光等干扰因素,影响检测结果的准确性。

▶检测亮点

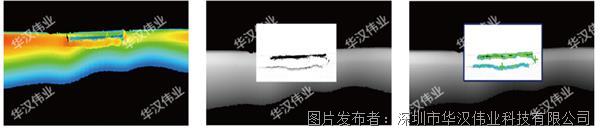

华汉伟业通过其自主研发的“曲面自适应校正”算法技术,可将波浪状区域校正,有效削弱机台微小振动对检测过程的干扰,从而显著提升检测结果的精确度和可靠性。

此外,我们的“瑕疵检测”算法展现出卓越的稳定性,能够无视外界环境波动,稳定而精确地捕捉并识别出产品中的缺陷。从而实现了零漏检率,同时误检率被严格控制在1%以下。

华汉伟业3D+AI视觉技术能够精确捕捉电池尺寸的微妙变化,通过深度学习算法,能够自动识别并分类多种缺陷,从而确保了耳机产品的每一个细节都达到最高标准,有效解决了检测过程中的复杂问题,保证了TWS蓝牙耳机的产品质量和消费者满意度。

这不仅有助于企业提升产品的整体质量,减少不良品率,还能大幅度减少人工检测的时间和成本,提高检测效率。同时,华汉伟业在机器视觉和AI技术方面的持续创新,为3C电子行业提供了更加先进、高效的检测解决方案,助力智能化生产线。

华汉伟业持续探索并实施更高性价比的2D+2.5D+3D+AI整体解决方案,通过创新机器视觉应用产品,为智能制造的进一步发展提供新思路。同时,我们也将积极与行业内外的合作伙伴携手共进,共同推动3C电子行业的智能化、自动化发展进程。