脱模剂8119在PVC地板中的应用

PVC熔体在挤出的过程中,塑料熔体与料筒、螺杆及模具表面接触形成负压,或两者之间物理吸附,会导致以下问题出现:(1)螺杆或模具粘料,产生划线或表面粗糙现象,影响产品外观质量(2)塑料制品成型后从模具中剥离困难,增加停机清模频率,影响生产效率;(3)缩短了螺杆、料筒和模具等设备的使用寿命变短,增加了维修费用。为此, 杭州泓纳研制开发一种新型脱模剂,代号8119(以下简称8119),经工厂实用和推广,能解决行业难题。

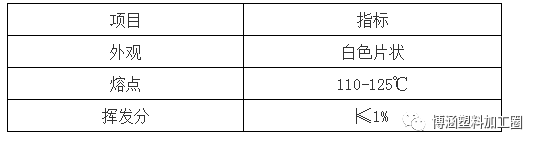

1、8119的材料特性

8119是甲基硅油、甲基苯基硅油等有机硅聚合物复合而成。添加到PVC材料中,8119可在PVC熔体和料筒及螺杆的金属表面之间形成一个界面膜层,弱化PVC制品与金属界面间的吸附或粘接,使熔体挤出更平稳、制品脱模更容易。

表1 8119材料特性

主要有以下特性:

(1)在PVC加工中具有优良的外润滑、脱模功效;

(2)与钙锌稳定剂等助剂混合使用时,具有协同效应,明显改善产品外观;

(3)减少停机清模频次,提高生产效率;

(4)延长挤出机螺杆、料筒和模具使用寿命,降低维修成本。

2、8119在PVC地板中的应用(以浙江某厂为例)

2.1、生产配方

表2 生产配方(仅供参考)

序号 |

原材料 |

原配方 |

调整配方 |

1 |

PVC五型树脂 |

75 |

75 |

2 |

重质碳酸钙 |

225 |

225 |

3 |

钙锌稳定剂 |

7 |

6.8 |

4 |

G-60 |

1.0 |

1.0 |

5 |

PE蜡 |

0.9 |

0.7 |

6 |

8119 |

0 |

0.4 |

7 |

ACR |

3.5 |

3.5 |

8 |

增韧剂 |

6 |

6 |

9 |

分散剂 |

适量 |

适量 |

配方中添加8119后,稳定剂及润滑剂均可适量下调。配方成本未增加。

2.2、物理性能

表3 制品物理性能

测试项目 |

原配方检验结果 |

脱模剂8119检验结果 |

收缩率 |

≤0.08% |

≤0.07% |

膨胀率 |

≤0.15% |

≤0.14% |

残留压痕 |

≤0.1mm |

≤0.1mm |

剥离强度 |

≥1.4N/mm |

≥1.4N/mm |

加热翘曲 |

≤2mm |

≤1.9mm |

锁扣拉力 |

≥1.4N/mm |

≥1.4N/mm |

耐刮 |

≥4000g |

≥400g |

燃烧性能 |

Bfl-S1 |

Bfl-S1 |

耐磨性(磨穿) |

AC2 |

AC2 |

由上表可知:采用脱模剂8119后,板材收缩率、膨胀率、剥离强度、加热翘曲等各项指标均符合其内控标准的要求。

2.3、对生产工艺

采用脱模剂8119替换后,混料工艺、挤出工艺(主机电流、扭矩、真空、牵引等)都未发生波动,进行了试生产8个月。结果表明:混料过程中无异常现象,挤出过程平稳,生产的制品质量优良。

2.4、表观质量

采用8119生产的板材表面光泽度更好,并且光亮度更高。这是因为8119可使PVC熔体与模具表面之间形成长期有效的界面膜层,减小了塑料熔体与金属表面之间的范德华力,从而使制品脱模效果更好、更光亮和更平稳。

2.5、对拆模周期的影响

表4 生产周期对比(8个月)

项目 |

未使用脱模剂 |

使用脱模剂后 |

拆模次数 |

75次 |

18次 |

螺杆及料筒更换次数 |

2次 |

1次 |

2.6、经济效益

表5 生产投入费用对比

项目 |

未使用脱模剂 |

使用脱模剂后 |

投入费用 |

14万元 |

8.14万元 |

每次拆模费用按800元计,螺杆及料筒按8万元计,可节约费用5.86万元(每8个月)。

4、小结

(1)在用量较少情况下,8119在PVC地板加工过程中具有优良的外润滑、脱模效果,在加工中,与其他助剂具有良好的协同效应,可抑制低聚物分子析出,改善制品表观质量。

(2)能延长清模周期,明显延长挤出机螺杆、料筒和模具使用寿命,提高生产效率及降低成本。

(3)通过多家工厂使用和技术验证,在PVC地板加工中应用良好,适合在PVC地板行业内推广使用。

杭州泓纳科技有限公司:主要从事PVC(聚氯乙烯)行业内用环保钙锌稳定剂、高效铅盐复合稳定剂、加工改性助剂及润滑剂、高效脱模剂的等产品,是集工、科、贸一体化的创新研发、生产及销售的专业公司。产品广泛用于PVC压延片材、挤塑(管材、板材、型材)、吹塑、注塑管件等各类塑料行业领域。同时代理西班牙氧化聚乙烯蜡(OPE)、聚乙烯蜡(PE蜡),分散剂、湿润剂等产品广泛用于PVC 、木塑、涂料、油漆、胶水等行业。 公司拥有资深工程技术人员十多名,组建了一支专业的技术团队,具备丰富的专业经验及开发能力,将为您提供高品质的助剂及全方位的技术服务支持! |